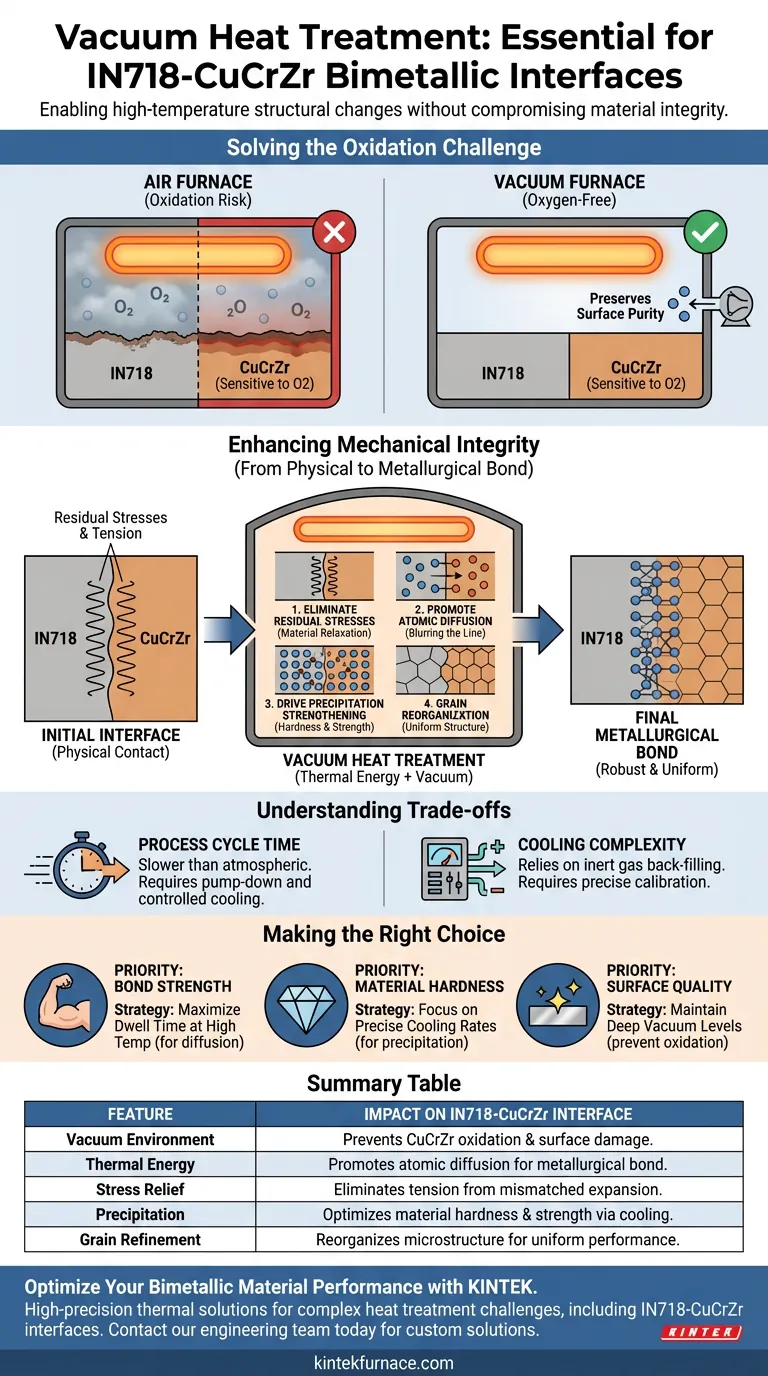

Un horno de tratamiento térmico al vacío es un requisito crítico para el post-procesamiento de las interfaces bimetálicas IN718-CuCrZr porque permite los cambios estructurales necesarios a alta temperatura sin comprometer la integridad del material.

Aborda específicamente la extrema sensibilidad al oxígeno de la aleación CuCrZr, al tiempo que proporciona la energía térmica necesaria para aliviar las tensiones residuales y fortalecer el enlace atómico entre los dos metales distintos.

Al crear un entorno libre de oxígeno, este proceso transforma una interfaz física en un enlace metalúrgico robusto a través del fortalecimiento por precipitación y la difusión atómica, todo ello evitando la oxidación que de otro modo arruinaría la aleación de cobre.

Resolviendo el Desafío de la Oxidación

La Sensibilidad del CuCrZr

El principal impulsor para el uso de un entorno de vacío es la naturaleza química de la aleación de cobre (CuCrZr).

Esta aleación es extremadamente sensible al oxígeno a temperaturas elevadas. Si se tratara en un horno de aire estándar, los componentes de cobre sufrirían graves daños por oxidación, comprometiendo la superficie y la integridad estructural del componente.

Preservación de la Pureza de la Superficie

Un horno de vacío elimina el oxígeno de la cámara de calentamiento.

Esto asegura que, si bien el material se somete a un procesamiento a alta temperatura para mejorar su estructura interna, el exterior y la delicada interfaz permanecen libres de óxidos e impurezas.

Mejora de la Integridad Mecánica

Eliminación de Tensiones Residuales

La unión de dos materiales diferentes como Inconel 718 (IN718) y CuCrZr crea una tensión interna significativa debido a las propiedades térmicas desajustadas.

El entorno de alta temperatura del horno permite que el material se relaje. Esto elimina eficazmente las tensiones residuales que de otro modo podrían provocar deformaciones o fallos prematuros de la junta.

Promoción de la Difusión Elemental

Para que una interfaz bimetálica sea fuerte, los átomos de ambos metales deben migrar a través del límite para crear un enlace metalúrgico sólido.

El horno proporciona la energía térmica necesaria para promover la difusión de los elementos interfaciales. Esto difumina la línea distintiva entre los dos metales, mejorando significativamente la resistencia de la conexión.

Impulso del Fortalecimiento por Precipitación

Tanto IN718 como CuCrZr dependen de la formación de precipitados internos específicos para lograr su dureza y resistencia objetivo.

Mediante un mantenimiento preciso de la temperatura y velocidades de enfriamiento específicas (como el enfriamiento en horno o el enfriamiento con gas), el horno de vacío induce el fortalecimiento por precipitación. Este proceso optimiza la dureza de ambos materiales simultáneamente.

Reorganización del Grano

La microestructura del metal a menudo necesita ser "reiniciada" después del proceso de unión.

El tratamiento térmico permite la reorganización del grano, refinando la estructura cristalina de las aleaciones para garantizar propiedades mecánicas uniformes en todo el componente.

Comprensión de los Compromisos

Tiempo del Ciclo del Proceso

El tratamiento térmico al vacío es inherentemente más lento que el procesamiento a presión atmosférica.

La necesidad de evacuar la cámara a un alto vacío antes de calentar, y la dependencia de la radiación o la convección de gas para enfriar, pueden extender significativamente los tiempos de ciclo en comparación con los métodos convencionales.

Complejidad del Control de Enfriamiento

Lograr velocidades de enfriamiento específicas para "fijar" las propiedades del material es más complejo en vacío.

Debido a que no hay aire que disipe el calor de forma natural, el horno debe depender de la sofisticada reintroducción de gases inertes para controlar la velocidad de enfriamiento, lo que requiere una calibración precisa del equipo.

Tomando la Decisión Correcta para su Objetivo

Al configurar su estrategia de post-procesamiento para interfaces IN718-CuCrZr, considere estas prioridades:

- Si su enfoque principal es la Resistencia del Enlace: Priorice tiempos de permanencia más largos a altas temperaturas para maximizar la difusión elemental a través de la interfaz.

- Si su enfoque principal es la Dureza del Material: Concéntrese en la fase de enfriamiento, asegurándose de que su horno pueda lograr las velocidades de enfriamiento específicas requeridas para desencadenar el fortalecimiento por precipitación.

- Si su enfoque principal es la Calidad de la Superficie: Asegúrese de que su sistema de vacío sea capaz de mantener niveles de vacío profundos durante todo el ciclo para evitar incluso una oxidación mínima del CuCrZr.

En última instancia, el horno de tratamiento térmico al vacío no es solo una herramienta para calentar; es un instrumento de precisión para diseñar el panorama atómico de su interfaz bimetálica.

Tabla Resumen:

| Característica | Impacto en la Interfaz Bimetálica IN718-CuCrZr |

|---|---|

| Entorno de Vacío | Elimina el oxígeno para prevenir la oxidación del CuCrZr y el daño superficial. |

| Energía Térmica | Promueve la difusión atómica para transformar el contacto físico en un enlace metalúrgico. |

| Alivio de Tensión | Elimina la tensión residual causada por la expansión térmica desajustada. |

| Precipitación | Optimiza la dureza y resistencia del material a través de ciclos de enfriamiento controlados. |

| Refinamiento del Grano | Reorganiza la microestructura para un rendimiento mecánico uniforme. |

Optimice el Rendimiento de su Material Bimetálico con KINTEK

Asegure la integridad de sus aleaciones sensibles con las soluciones térmicas de alta precisión de KINTEK. Respaldados por I+D experta y fabricación de clase mundial, ofrecemos sistemas de vacío, mufla, tubo y CVD personalizables diseñados para resolver sus desafíos de tratamiento térmico más complejos.

Ya sea que esté procesando interfaces IN718-CuCrZr o componentes aeroespaciales avanzados, nuestros sistemas ofrecen el control de enfriamiento preciso y los niveles de vacío profundos requeridos para uniones de alto rendimiento y fortalecimiento por precipitación.

¿Listo para mejorar las capacidades de su laboratorio? Póngase en contacto con nuestro equipo de ingeniería hoy mismo para discutir una solución de horno personalizada adaptada a sus necesidades únicas de investigación y producción.

Guía Visual

Referencias

- Hamidreza Javidrad, Bahattin Koç. Study of the Effect of Process Parameters and Heat Treatment on the Formation and Evolution of Directed Energy Deposition of IN718‐CuCrZr Interface. DOI: 10.1002/adem.202500773

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Por qué el grafito se usa comúnmente como elemento calefactor en hornos de vacío? Descubra la estabilidad y eficiencia a alta temperatura

- ¿Qué beneficios proporciona el vacío en un horno de soldadura fuerte al vacío? Logre uniones más fuertes y limpias con precisión

- ¿Cómo mejora un horno de vacío las propiedades mecánicas de las piezas de trabajo? Mejora la resistencia y la durabilidad

- ¿Cuál es el papel del intercambiador de calor en el temple por gas al vacío? Optimizar la intensidad de enfriamiento y la dureza del metal

- ¿Qué gases de enfriamiento se recomiendan para diferentes materiales en el tratamiento térmico al vacío? Optimice su proceso de templado

- ¿Cómo facilita un horno de impregnación al vacío a alta temperatura la densificación de materiales Si-SiC? LSI explicado

- ¿Cuál es el proceso de revenido al vacío? Logre piezas brillantes y sin óxido con una tenacidad superior

- ¿Cómo se mide y representa el nivel de vacío en un horno? Garantice la precisión para su tratamiento térmico