Al crear un ambiente prístino y controlado, un horno de vacío mejora las propiedades mecánicas de una pieza de trabajo al cambiar fundamentalmente la forma en que se aplica el calor. Este proceso elimina los gases atmosféricos reactivos, previniendo la degradación de la superficie como la oxidación y la descarburación. El resultado es un componente con dureza mejorada, resistencia superior y un acabado superficial limpio, libre de los defectos comunes en el tratamiento térmico convencional.

La principal ventaja de un horno de vacío no es solo el calor, sino la ausencia de aire. Al eliminar los gases reactivos, permite que el proceso de tratamiento térmico alcance el verdadero potencial del material, lo que da como resultado resultados metalúrgicos superiores, más predecibles y más limpios.

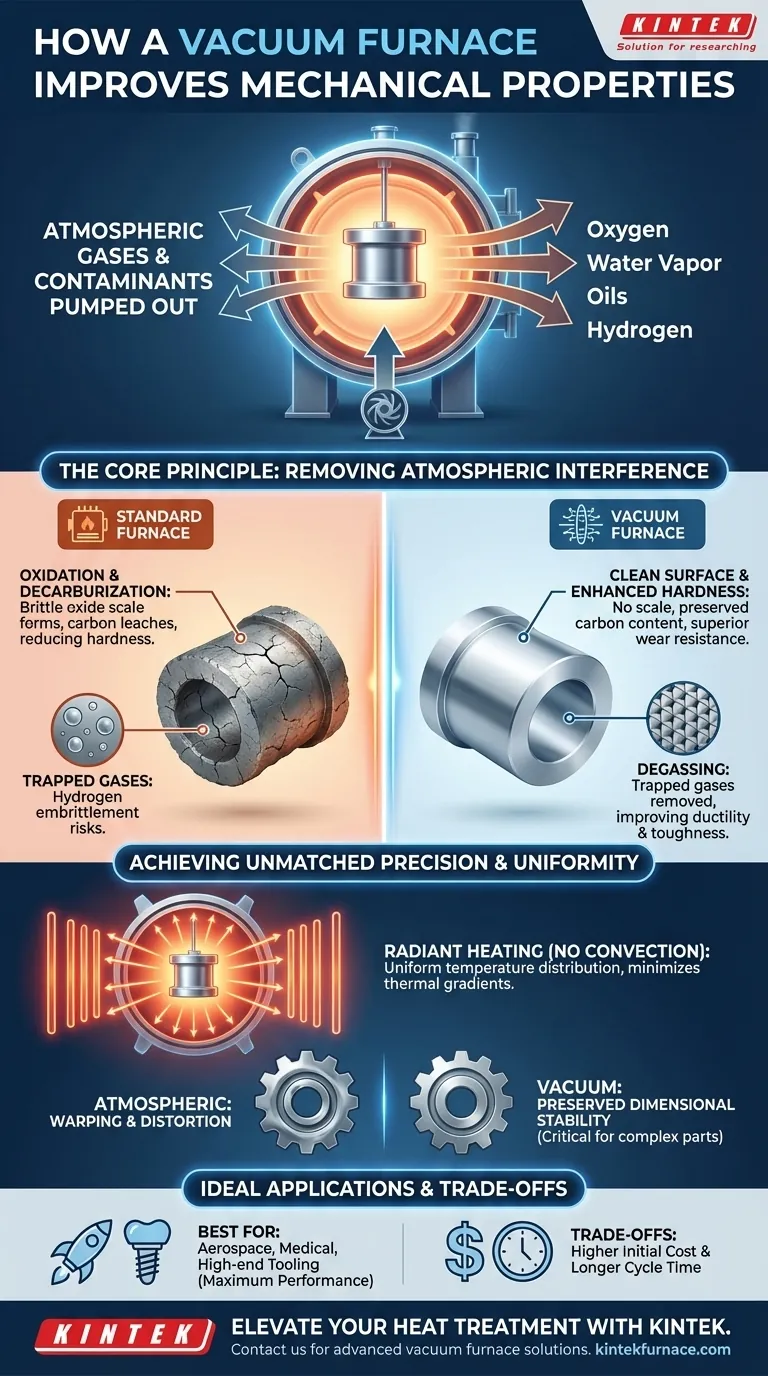

El principio fundamental: eliminación de la interferencia atmosférica

En esencia, un horno de vacío está diseñado para eliminar las variables que comprometen el tratamiento térmico. La variable principal es la atmósfera misma, que contiene oxígeno, vapor de agua y otros elementos que reaccionan negativamente con las superficies metálicas calientes.

Prevención de la oxidación y la descarburación

Cuando el acero se calienta en presencia de oxígeno, se forma una capa frágil de óxido en la superficie. Esta capa puede desprenderse, arruinar el acabado superficial y actuar como un punto de concentración de tensiones, lo que promueve grietas y reduce la vida a la fatiga.

De manera similar, el carbono en el acero puede reaccionar con el oxígeno a altas temperaturas, un proceso llamado descarburación. Esto lixivia el carbono de la superficie, creando una capa exterior blanda que compromete la dureza y la resistencia al desgaste de la pieza de trabajo. Un ambiente de vacío previene completamente ambas reacciones destructivas.

Eliminación de contaminantes superficiales

El vacío ayuda activamente a limpiar la pieza de trabajo. Los aceites residuales, los fluidos de limpieza y otros contaminantes en la superficie de la pieza se vaporizarán en el ambiente de baja presión y se bombearán fuera de la cámara. Esto da como resultado una pieza excepcionalmente limpia y brillante, lista para su uso o procesamiento posterior sin necesidad de una limpieza post-tratamiento agresiva.

El beneficio de la desgasificación

Los metales pueden contener gases disueltos, como el hidrógeno, que pueden provocar un fenómeno peligroso llamado fragilización por hidrógeno. Este defecto interno reduce significativamente la ductilidad y tenacidad del material. Un horno de vacío extrae estos gases atrapados del metal, mejorando su integridad interna y resistencia a la falla.

Lograr una precisión y uniformidad inigualables

Más allá de crear un ambiente limpio, la física del vacío altera fundamentalmente la forma en que se transfiere el calor, lo que lleva a un mayor control sobre el producto final.

El impacto del calentamiento sin convección

En un horno atmosférico estándar, el calor se transfiere por convección (el movimiento del aire caliente). Esto puede conducir a un calentamiento desigual, ya que algunas áreas de la pieza están expuestas a corrientes de aire más calientes que otras.

En el vacío, no hay aire que se mueva, por lo que el calor se transfiere casi exclusivamente por radiación. Esta energía radiante calienta todas las superficies en línea de visión simultáneamente y de manera uniforme, minimizando los gradientes térmicos en la pieza. Este calentamiento uniforme es fundamental para reducir la deformación y la distorsión.

Preservación de la estabilidad dimensional

La reducción del estrés térmico es esencial para componentes con geometrías complejas o tolerancias estrictas, como engranajes, cojinetes y herramientas de corte. Al calentar y enfriar la pieza de manera más uniforme, un horno de vacío conserva su forma prevista, minimizando la necesidad de un mecanizado post-tratamiento costoso y difícil.

Comprensión de las compensaciones

Si bien es tecnológicamente superior para muchas aplicaciones, los hornos de vacío no son una solución universal. Comprender sus limitaciones es clave para tomar una decisión informada.

Tiempo de ciclo y rendimiento

Crear un vacío profundo y luego rellenar con gas inerte para el enfriamiento puede llevar más tiempo que simplemente mover las piezas a través de un horno atmosférico. Para piezas de gran volumen y bajo margen, esto puede hacer que el procesamiento al vacío sea menos económico.

Costo inicial y complejidad

Los hornos de vacío son máquinas sofisticadas que representan una inversión de capital significativa. También requieren conocimientos más especializados para su operación y mantenimiento en comparación con los hornos atmosféricos más simples.

Idoneidad del material y del proceso

Los beneficios de un ambiente de vacío son más pronunciados para aleaciones de alto rendimiento, aceros para herramientas y materiales donde la integridad de la superficie es primordial. Para aceros simples con bajo contenido de carbono que se someten a recocido básico, el costo adicional puede no ser justificable.

Tomar la decisión correcta para su aplicación

La decisión de utilizar un horno de vacío debe estar impulsada por los requisitos técnicos y comerciales específicos de su componente.

- Si su enfoque principal es el máximo rendimiento y confiabilidad: Para aplicaciones aeroespaciales, médicas o de herramientas de alta gama, los resultados limpios, sin defectos y repetibles de un horno de vacío son esenciales.

- Si su enfoque principal es la estabilidad dimensional: Para piezas complejas como moldes de inyección o engranajes de precisión donde minimizar la distorsión es crítico, el calentamiento radiante uniforme de un horno de vacío es la opción superior.

- Si su enfoque principal es el endurecimiento rentable de piezas simples: Para componentes menos críticos donde una pequeña cantidad de oxidación superficial es aceptable, un horno atmosférico tradicional a menudo proporciona una solución más económica.

En última instancia, comprender estos principios le permite seleccionar el tratamiento térmico como una herramienta de ingeniería precisa, no solo como un paso final de fabricación.

Tabla resumen:

| Beneficio clave | Descripción |

|---|---|

| Previene la oxidación | Elimina la cascarilla superficial y la fragilidad al eliminar el oxígeno. |

| Previene la descarburación | Detiene la pérdida de carbono, manteniendo la dureza y la resistencia al desgaste. |

| Elimina contaminantes | Vaporiza aceites y residuos para un acabado limpio y brillante. |

| Desgasificación | Extrae gases atrapados como el hidrógeno para prevenir la fragilización. |

| Calentamiento uniforme | Utiliza la radiación para una distribución uniforme de la temperatura, reduciendo la deformación. |

| Estabilidad dimensional | Minimiza la distorsión en piezas complejas como engranajes y herramientas. |

¿Listo para elevar su proceso de tratamiento térmico? En KINTEK, aprovechamos una I+D excepcional y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus necesidades experimentales únicas. Ya sea en la industria aeroespacial, médica o de herramientas, nuestros hornos de vacío ofrecen propiedades mecánicas superiores, mayor durabilidad y resultados más limpios. Contáctenos hoy para discutir cómo podemos optimizar el rendimiento de su laboratorio.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Cuáles son los componentes de un horno de vacío? Descubra los secretos del procesamiento a alta temperatura

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase