En esencia, el revenido al vacío es un proceso de tratamiento térmico altamente controlado para recalentar componentes de acero o aleación previamente endurecidos. Se realiza dentro de un horno sellado del cual se ha eliminado el aire, lo que permite modificar las propiedades del material sin causar reacciones superficiales no deseadas como la oxidación.

La ventaja crítica del revenido al vacío no es solo el tratamiento térmico en sí, sino el control prístino de la atmósfera. Al eliminar el oxígeno, el proceso mejora las propiedades mecánicas de una pieza y, al mismo tiempo, produce un acabado superficial limpio y brillante, lo que a menudo elimina la necesidad de operaciones de limpieza secundarias.

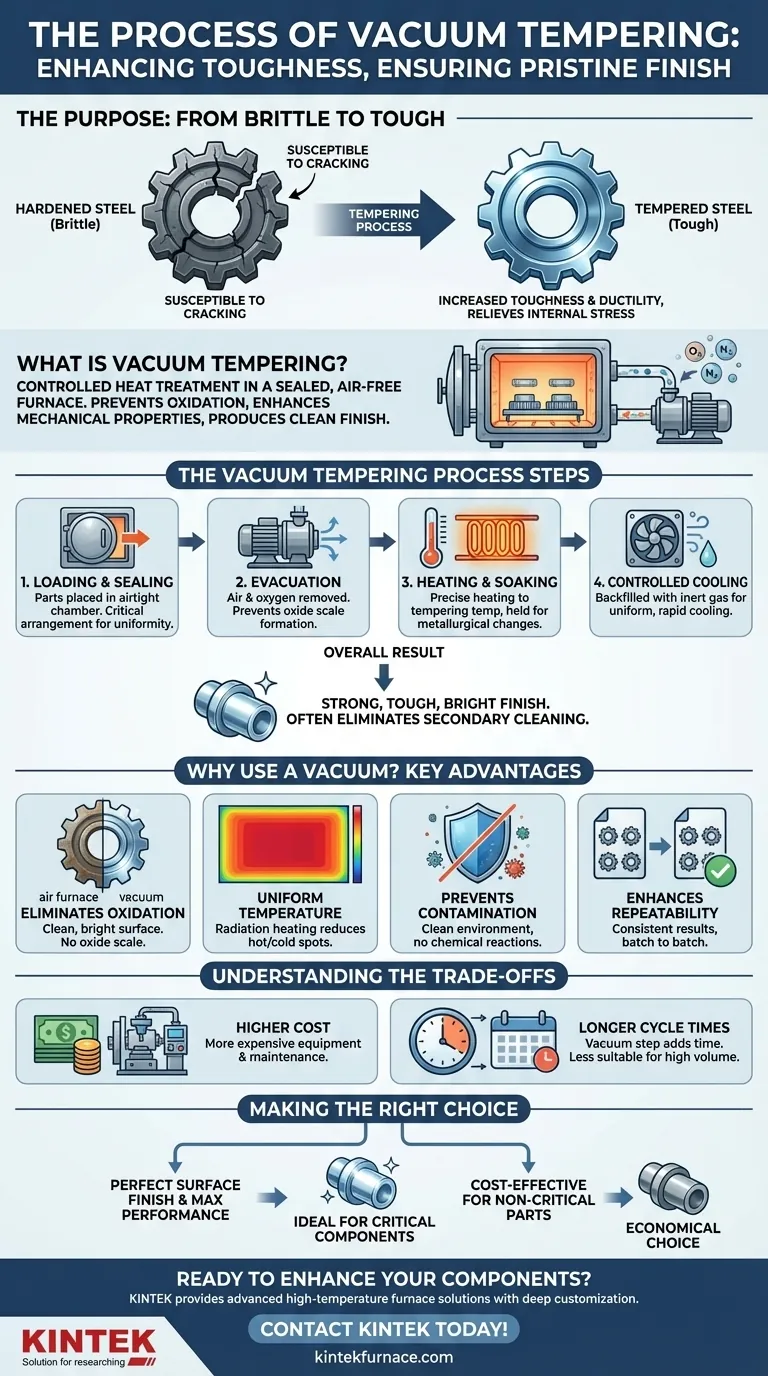

El Propósito del Revenido: De Frágil a Tenaz

El revenido es un segundo paso necesario después de que una pieza metálica ha sido endurecida. Comprender su propósito es clave para entender el valor de realizarlo en un vacío.

El Problema con el Acero Endurecido

Cuando el acero se calienta y luego se enfría rápidamente (temple) para lograr una alta dureza, se vuelve extremadamente frágil. Aunque es muy resistente al desgaste, es susceptible a agrietarse o romperse bajo un impacto o tensión bruscos.

Esta fragilidad hace que la pieza endurecida no sea adecuada para la mayoría de las aplicaciones prácticas, desde herramientas de corte hasta componentes estructurales.

Cómo el Revenido Proporciona la Solución

El revenido implica recalentar la pieza endurecida a una temperatura precisa, muy por debajo de su temperatura de endurecimiento, y mantenerla allí durante un tiempo específico.

Este proceso sacrifica una pequeña cantidad de dureza a cambio de un aumento significativo en la tenacidad y la ductilidad. Alivia las tensiones internas creadas durante el temple, dando como resultado un componente que es a la vez fuerte y resistente.

Cómo Funciona el Proceso de Revenido al Vacío

El proceso es una secuencia de pasos altamente controlados, cada uno contribuyendo a la calidad final de la pieza.

Paso 1: Carga y Sellado

Las piezas se cargan en el horno de vacío, que luego se sella para crear una cámara hermética. La disposición de las piezas es fundamental para garantizar una exposición uniforme tanto al calor como al vacío.

Paso 2: Evacuación (Creación del Vacío)

Un sistema de bomba de vacío elimina el aire y otros gases de la cámara. El objetivo principal es eliminar el oxígeno, que es el agente responsable de formar cascarilla de óxido (decoloración) en la superficie del metal a altas temperaturas.

Paso 3: Calentamiento Controlado y Mantenimiento (Soaking)

Una vez alcanzado el nivel de vacío deseado, los elementos calefactores elevan la temperatura de las piezas. Los sistemas de control en un horno de vacío son extremadamente precisos, asegurando que toda la pieza se caliente uniformemente.

Luego, las piezas se mantienen a la temperatura de revenido objetivo, una fase conocida como "soaking" (mantenimiento), para permitir que ocurran los cambios metalúrgicos en todo el material.

Paso 4: Enfriamiento Controlado

Después del mantenimiento, las piezas deben enfriarse. En un horno de vacío, esto a menudo se acelera rellenando la cámara con un gas inerte de alta pureza, como argón o nitrógeno, que luego se hace circular mediante un ventilador para enfriar las piezas uniformemente.

¿Por Qué Usar un Vacío? Las Ventajas Clave

El uso de un entorno de vacío es lo que separa este proceso del revenido convencional en horno atmosférico.

Elimina la Oxidación y la Decoloración

Este es el beneficio más visible. Sin oxígeno, no se puede formar cascarilla de óxido. Las piezas salen del horno con una superficie limpia, brillante y a menudo reluciente, exactamente como entraron.

Esto puede eliminar la necesidad de operaciones secundarias costosas y que consumen mucho tiempo, como el chorreado con arena, el decapado o la rectificación para eliminar la cascarilla.

Garantiza una Temperatura Uniforme

En un vacío, el calor se transfiere principalmente por radiación. Esto conduce a un calentamiento muy uniforme y constante, lo que reduce el riesgo de puntos calientes o fríos que podrían crear propiedades inconsistentes dentro de una pieza.

Previene la Contaminación Superficial

El entorno de vacío es excepcionalmente limpio. Previene cualquier reacción química no deseada en la superficie de la pieza, asegurando que su integridad y rendimiento no se vean comprometidos por contaminantes presentes en un horno de aire abierto.

Mejora la Repetibilidad del Proceso

Debido a que la atmósfera está tan estrictamente controlada, el revenido al vacío ofrece una repetibilidad excepcionalmente alta. Cada lote puede procesarse bajo condiciones idénticas, asegurando resultados consistentes de pieza a pieza y de lote a lote.

Comprender las Compensaciones

Aunque es potente, el revenido al vacío no es la opción predeterminada para todas las aplicaciones. La objetividad requiere reconocer sus limitaciones.

Mayores Costos de Equipo y Operación

Los hornos de vacío y sus sistemas de bombeo asociados son significativamente más complejos y costosos de comprar y mantener que los hornos atmosféricos estándar.

Tiempos de Ciclo Más Largos

El paso de crear el vacío añade tiempo al ciclo total del proceso. Para piezas de alto volumen y bajo margen donde el acabado superficial no es relevante, este tiempo adicional puede ser una desventaja.

No Siempre es Necesario

Para piezas donde una capa de cascarilla de óxido es aceptable o se mecanizará más tarde, el gasto y el tiempo del procesamiento al vacío pueden no estar justificados. Un proceso de revenido convencional suele ser suficiente para estas aplicaciones.

Tomando la Decisión Correcta para su Aplicación

Seleccionar el proceso de revenido correcto depende completamente de los requisitos de su componente final.

- Si su enfoque principal es un acabado superficial perfecto: El revenido al vacío es la opción ideal, ya que elimina la necesidad de postprocesamiento y proporciona una pieza visualmente prístina.

- Si su enfoque principal es el máximo rendimiento mecánico y consistencia: La precisión de la uniformidad de la temperatura y el entorno limpio de un horno de vacío proporcionan el control de proceso definitivo.

- Si su enfoque principal es la rentabilidad para piezas no críticas: Un proceso de revenido atmosférico convencional es probablemente más económico y eficiente si se acepta algo de oxidación superficial.

En última instancia, elegir el revenido al vacío es una inversión en calidad, consistencia y el acabado final de su componente.

Tabla Resumen:

| Paso | Acción Clave | Beneficio Principal |

|---|---|---|

| 1. Carga y Sellado | Las piezas se colocan en una cámara hermética. | Prepara para el control atmosférico. |

| 2. Evacuación | Las bombas de vacío eliminan el aire y el oxígeno. | Previene la oxidación y la cascarilla superficial. |

| 3. Calentamiento y Mantenimiento | Calentamiento preciso a la temperatura de revenido y mantenimiento. | Alivia las tensiones internas, aumenta la tenacidad. |

| 4. Enfriamiento | La cámara se rellena con gas inerte para un enfriamiento uniforme. | Mantiene la integridad de la pieza y propiedades consistentes. |

| Resultado General | Las piezas son fuertes, tenaces y tienen un acabado brillante. | A menudo elimina la necesidad de limpieza secundaria. |

¿Listo para Mejorar sus Componentes Metálicos con Revenido de Precisión al Vacío?

Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios y plantas de producción soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye Hornos de Vacío y de Atmósfera, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión sus requisitos únicos de tratamiento térmico.

Invierta en calidad y consistencia superiores para sus componentes más críticos. Permita que nuestros expertos le ayuden a lograr acabados brillantes y libres de óxido y propiedades mecánicas mejoradas.

¡Contacte a KINTEL hoy para discutir su aplicación y descubrir la solución de horno perfecta para sus necesidades!

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Dónde se utilizan los hornos de vacío? Aplicaciones críticas en aeroespacial, médica y electrónica

- ¿Para qué se utiliza un horno de vacío? Logre pureza y precisión en el procesamiento a alta temperatura

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en LP-DED? Optimice la integridad de la aleación hoy mismo

- ¿Por qué calentar paquetes de barras de acero en un horno de vacío elimina las vías de transferencia de calor? Mejore la integridad de la superficie hoy mismo

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre propiedades metalúrgicas superiores