Para el tratamiento térmico al vacío, la elección del gas de enfriamiento se rige por la reactividad química del material a altas temperaturas. El gas correcto asegura un enfriamiento rápido para lograr la estructura metalúrgica deseada sin causar reacciones superficiales dañinas. Para la mayoría de los aceros, el nitrógeno de alta pureza es el estándar, mientras que los metales reactivos como las aleaciones de titanio exigen el uso de un gas verdaderamente inerte como el argón para prevenir la fragilización.

El desafío central en el templado al vacío es equilibrar la velocidad de enfriamiento con la inercia química. Su selección de gas debe extraer calor rápidamente para lograr la dureza y microestructura requeridas, y al mismo tiempo ser no reactiva con la aleación específica que se está tratando a temperaturas elevadas.

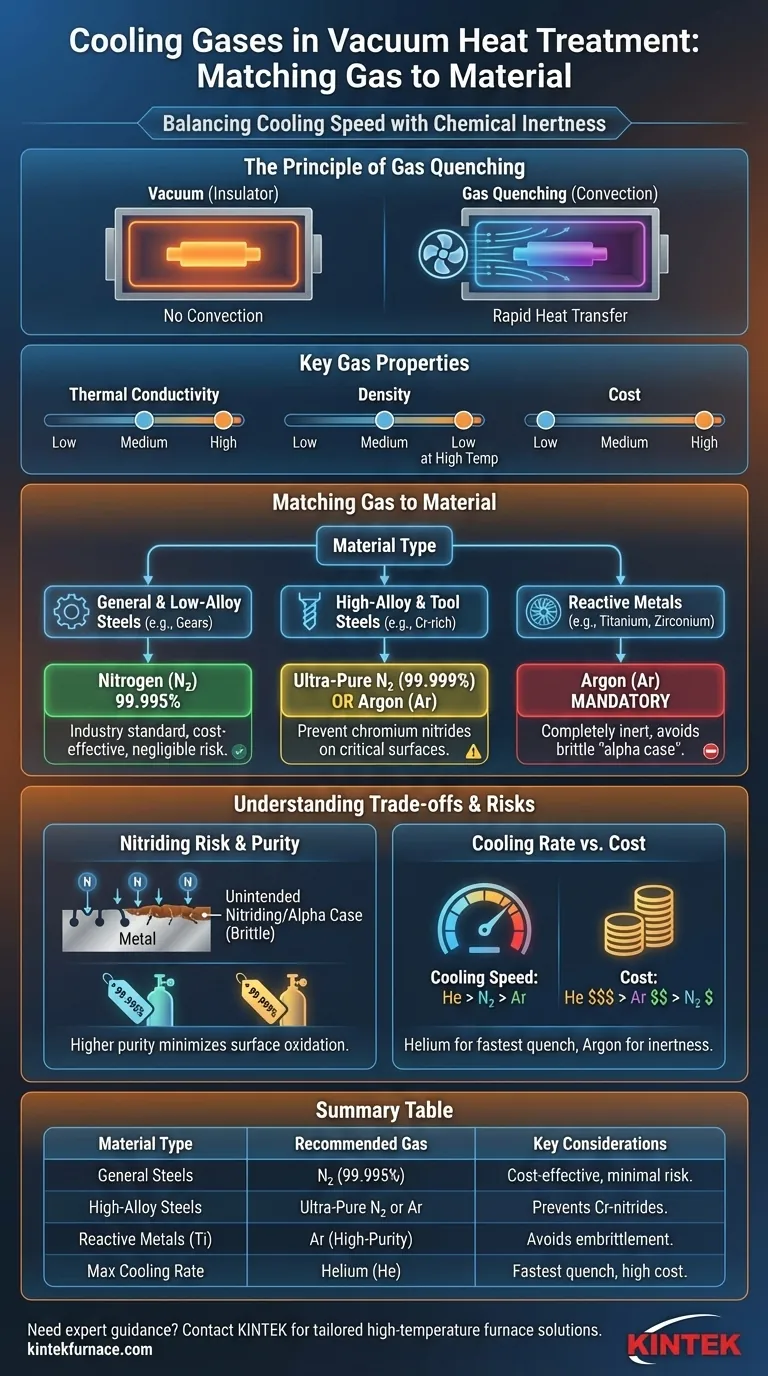

El principio del templado con gas

Por qué es necesario un gas

Una idea errónea común es que el propio vacío proporciona enfriamiento. En realidad, el vacío es un excelente aislante, lo que hace que la transferencia de calor por convección sea imposible y la radiación ineficiente a temperaturas más bajas.

Para lograr el enfriamiento rápido (templado) requerido para formar microestructuras específicas como la martensita en el acero, se introduce un gas inerte o no reactivo a alta presión (típicamente de 2 a 20 bar). Un potente ventilador hace circular este gas, lo que permite una transferencia de calor por convección rápida y uniforme desde los componentes calientes.

Propiedades clave de los gases de templado

La elección entre gases se reduce a algunas propiedades clave:

- Conductividad térmica: Qué tan eficazmente un gas puede absorber y transferir calor. El helio es el más conductor, seguido del nitrógeno, siendo el argón el menos conductor de las opciones comunes.

- Densidad: Los gases más densos como el argón requieren más potencia del ventilador para circular a la misma velocidad en comparación con los gases más ligeros como el nitrógeno o el helio.

- Reactividad química: Este es el factor más crítico. Si bien el nitrógeno es en gran parte inerte, puede reaccionar con ciertos elementos a altas temperaturas. El argón y el helio son verdaderamente inertes y no reaccionarán con ningún material.

- Costo: El nitrógeno es el más económico, el argón es moderadamente caro y el helio es un gas premium de alto costo.

Adaptación del gas al material

Para aceros generales y de baja aleación

El nitrógeno (N₂) con una pureza del 99,995% o superior es el estándar de la industria para estos materiales.

Ofrece un buen equilibrio entre rendimiento de enfriamiento y rentabilidad. Para la gran mayoría de los aceros, el riesgo de formar nitruros indeseables durante la fase de enfriamiento rápido es insignificante.

Para aceros de alta aleación y herramientas

Para aceros con altas concentraciones de elementos de aleación como el cromo (Cr), la elección se vuelve más matizada.

Estos elementos pueden tener una alta afinidad por el nitrógeno, formando potencialmente nitruros de cromo en la superficie. Para mitigar esto, se utiliza nitrógeno de ultra alta pureza (99,999%) para reducir las impurezas, o se cambia a argón (Ar) para componentes de misión crítica donde no se tolera ninguna reacción superficial.

Para metales reactivos y no ferrosos

Esta categoría incluye materiales como el titanio (Ti), el circonio (Zr) y ciertas aleaciones con alto contenido de aluminio.

El uso de nitrógeno para estos materiales está estrictamente prohibido. El titanio, por ejemplo, reaccionará fácilmente con el nitrógeno a temperaturas de templado para formar una capa superficial dura y quebradiza conocida como "capa alfa", que degrada gravemente las propiedades mecánicas del componente, especialmente la vida a fatiga.

Para estos metales reactivos, el argón de alta pureza (Ar) es obligatorio, ya que es completamente inerte.

Comprender las compensaciones y los riesgos

El peligro de la nitruración no deseada

El riesgo principal de usar el gas incorrecto es la nitruración. Esto ocurre cuando los átomos de nitrógeno del gas de enfriamiento se difunden en la superficie del metal, formando compuestos de nitruro duros y quebradizos.

Esta capa superficial no deseada puede provocar grietas prematuras, ductilidad reducida y fallas catastróficas bajo carga. Esta es precisamente la razón por la que el argón es esencial para los metales reactivos.

Velocidad de enfriamiento vs. costo

Su elección impacta directamente en las velocidades de enfriamiento. Si todos los demás factores (presión, velocidad del ventilador) son iguales, el helio proporciona el templado más rápido, seguido del nitrógeno y luego el argón.

Sin embargo, este rendimiento tiene un precio. El costo extremo del helio lo reserva para aplicaciones donde la velocidad máxima de enfriamiento es la única prioridad, como el templado de secciones transversales extremadamente grandes. El nitrógeno ofrece el mejor valor en general, mientras que el argón se elige por su inercia, aceptando una velocidad de enfriamiento ligeramente más lenta como compensación.

El papel de la pureza del gas

El porcentaje de pureza (por ejemplo, 99,995%) es crítico porque define el nivel de impurezas como el oxígeno (O₂) y el vapor de agua (H₂O).

Incluso pequeñas cantidades de estas impurezas pueden causar oxidación superficial en las piezas calientes, comprometiendo el acabado superficial y la integridad. El uso de un gas de mayor pureza minimiza este riesgo y asegura un acabado limpio y brillante, que es uno de los principales beneficios del tratamiento térmico al vacío.

Tomar la decisión correcta para su proceso

Su decisión debe basarse en los requisitos metalúrgicos del material que está procesando.

- Si su enfoque principal es el tratamiento rentable de aceros generales: El nitrógeno de alta pureza (99,995%) es el estándar de la industria, ofreciendo el mejor equilibrio entre rendimiento y costo.

- Si está tratando aceros para herramientas de alta aleación o sensibles: Utilice nitrógeno de ultra alta pureza (99,999%) o cambie a argón para eliminar cualquier riesgo de formación de nitruro en superficies críticas.

- Si está procesando materiales reactivos como titanio o circonio: Debe usar argón de alta pureza para prevenir la fragilización superficial catastrófica.

- Si lograr la máxima velocidad de enfriamiento absoluta no es negociable: El helio a alta presión es el gas de enfriamiento más efectivo, pero su alto costo debe justificarse por las demandas de la aplicación.

Elegir el gas de enfriamiento correcto es fundamental para garantizar la integridad metalúrgica y el rendimiento del componente final.

Tabla resumen:

| Tipo de material | Gas recomendado | Consideraciones clave |

|---|---|---|

| Aceros generales y de baja aleación | Nitrógeno de alta pureza (99,995%) | Rentable, riesgo mínimo de nitruros |

| Aceros de alta aleación y herramientas | Nitrógeno de ultra alta pureza (99,999%) o Argón | Previene la formación de nitruro de cromo |

| Metales reactivos (p. ej., titanio) | Argón de alta pureza | Evita la fragilización por capa alfa |

| Aplicaciones de máxima velocidad de enfriamiento | Helio | Templado más rápido, alto costo |

¿Necesita orientación experta para seleccionar el gas de enfriamiento adecuado para su tratamiento térmico al vacío? En KINTEK, aprovechamos una investigación y desarrollo excepcionales y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluidos hornos de mufla, tubos, rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que podemos satisfacer con precisión sus requisitos experimentales únicos, ayudándole a lograr resultados metalúrgicos óptimos y prevenir errores costosos. Contáctenos hoy para analizar cómo nuestras soluciones personalizadas pueden mejorar la eficiencia y los resultados de su laboratorio.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Por qué calentar paquetes de barras de acero en un horno de vacío elimina las vías de transferencia de calor? Mejore la integridad de la superficie hoy mismo

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso

- ¿Cuáles son los componentes de un horno de vacío? Descubra los secretos del procesamiento a alta temperatura

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase