En resumen, el grafito es el material preferido para los elementos calefactores de hornos de vacío debido a su capacidad única para soportar temperaturas extremas de hasta 3000°C sin fundirse, combinado con su excelente resistencia al choque térmico del calentamiento y enfriamiento rápidos. Sus propiedades eléctricas le permiten generar calor de manera eficiente, y puede mecanizarse fácilmente en las formas complejas requeridas para una distribución de calor eficaz y uniforme.

El valor del grafito reside en una rara combinación de propiedades: tiene un punto de sublimación extremadamente alto, se vuelve más fuerte a medida que se calienta y resiste la fractura durante los cambios rápidos de temperatura, lo que lo convierte en uno de los pocos materiales que pueden funcionar de manera confiable en el entorno hostil de un horno de vacío de alta temperatura.

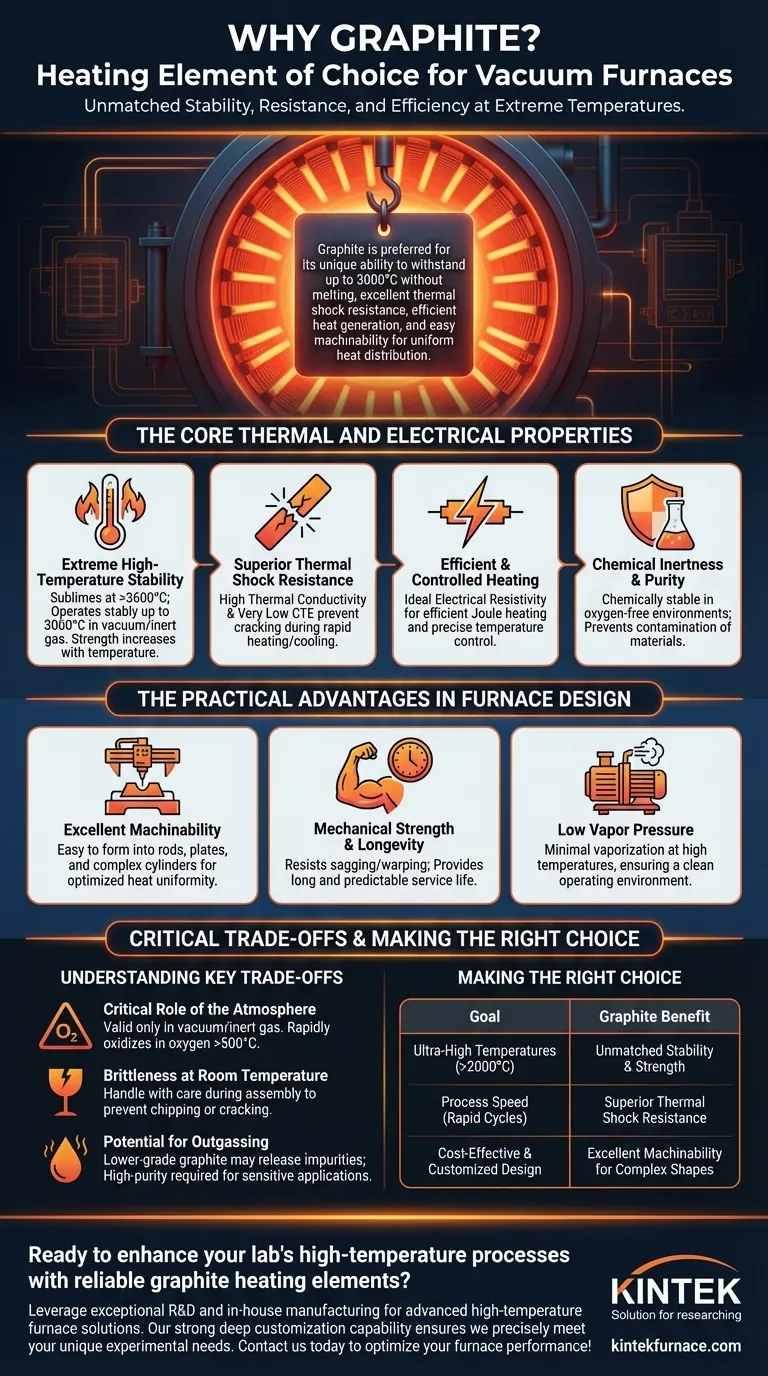

Las propiedades térmicas y eléctricas fundamentales

Para entender por qué el grafito es tan dominante en esta aplicación, debemos observar sus propiedades materiales fundamentales. No es solo un atributo, sino la combinación de varios lo que lo hace excepcionalmente adecuado.

Estabilidad extrema a alta temperatura

El grafito no se funde a presión atmosférica; en cambio, se sublima (pasa de sólido directamente a gas) a más de 3600°C. Esto le otorga un techo operativo excepcionalmente alto, lo que le permite funcionar de manera estable en vacío o gas inerte a temperaturas de hasta 3000°C.

A diferencia de los metales que se ablandan y debilitan al calentarse, la resistencia mecánica del grafito en realidad aumenta con la temperatura, proporcionando integridad estructural cuando más se necesita.

Resistencia superior al choque térmico

Los elementos del horno sufren un estrés inmenso debido a los ciclos rápidos de calentamiento y enfriamiento. El grafito sobresale aquí debido a dos propiedades clave: una alta conductividad térmica y un coeficiente de expansión térmica (CTE) muy bajo.

La alta conductividad térmica asegura que el calor se propague uniformemente por todo el elemento, evitando puntos calientes que podrían causar estrés. El bajo CTE significa que el material se expande y contrae muy poco cuando su temperatura cambia, reduciendo drásticamente las tensiones internas y evitando el agrietamiento.

Calentamiento eficiente y controlado

El grafito tiene una resistividad eléctrica ideal para el calentamiento Joule, el proceso de generar calor al pasar una corriente eléctrica a través de un material resistivo. Es lo suficientemente conductivo para transportar la corriente requerida, pero lo suficientemente resistivo para disipar esa energía como calor de manera eficiente y controlable.

Inercia química y pureza

En el ambiente sin oxígeno de un vacío o gas inerte (como el argón), el grafito es químicamente estable y no reactivo. Esto es crítico ya que evita que los elementos calefactores contaminen los materiales que se están tratando térmicamente, asegurando la pureza del producto final.

Las ventajas prácticas en el diseño de hornos

Más allá de su física central, el grafito ofrece importantes beneficios prácticos que simplifican el diseño, la fabricación y el funcionamiento de los hornos de vacío.

Excelente maquinabilidad

A pesar de su resistencia a altas temperaturas, el grafito es un material relativamente blando que es fácil de mecanizar. Se puede cortar, fresar y perforar en formas complejas como varillas, placas curvas y cilindros. Esto permite la creación de elementos calefactores optimizados que proporcionan una excelente uniformidad de temperatura en la zona caliente del horno.

Resistencia mecánica y longevidad

La resistencia inherente y la estabilidad de los elementos de grafito significan que resisten la flacidez o la deformación con el tiempo, incluso después de miles de horas de funcionamiento. Esta integridad estructural, combinada con su resistencia al choque térmico, da como resultado una vida útil larga y predecible.

Baja presión de vapor

A altas temperaturas en vacío, los materiales pueden comenzar a vaporizarse, lo que puede contaminar el horno y el producto. El grafito tiene una presión de vapor muy baja, lo que significa que permanece como un sólido estable con una vaporización mínima, lo que contribuye a un entorno operativo limpio.

Comprensión de las compensaciones clave

Si bien el grafito es un material excepcional, su uso conlleva limitaciones críticas que todo operador debe comprender. Sus ventajas dependen completamente del entorno operativo.

El papel crítico de la atmósfera

La capacidad del grafito a alta temperatura es solo válida en vacío o en una atmósfera de gas inerte. Cuando se expone al oxígeno a temperaturas superiores a aproximadamente 500°C, el grafito se oxidará rápidamente y se quemará, lo que provocará una falla catastrófica del elemento. Esta es la limitación más importante del uso de grafito.

Fragilidad a temperatura ambiente

Si bien es fuerte en caliente, el grafito puede ser quebradizo y frágil a temperatura ambiente. Debe manipularse con cuidado durante el montaje, la carga y el mantenimiento del horno para evitar astillamientos o grietas, que pueden crear puntos de falla cuando se calienta.

Potencial de desgasificación

La pureza del grafito importa. El grafito de menor calidad puede contener humedad u otras impurezas que se liberan como gas ("desgasificación") cuando se calienta por primera vez en vacío. Esto puede comprometer el nivel de vacío y potencialmente contaminar cargas de trabajo sensibles, lo que requiere el uso de grafito de mayor pureza (y más caro) para aplicaciones exigentes.

Tomar la decisión correcta para su objetivo

La selección del material del elemento calefactor depende de los requisitos operativos específicos de su horno.

- Si su objetivo principal es alcanzar temperaturas ultra altas (por encima de 2000°C): El grafito es la opción predeterminada y, a menudo, la única práctica debido a su estabilidad y resistencia inigualables a temperaturas extremas.

- Si su objetivo principal es la velocidad del proceso con ciclos rápidos de calentamiento y enfriamiento: La resistencia superior del grafito al choque térmico lo hace mucho más confiable que los elementos metálicos como el molibdeno o el tungsteno, que pueden volverse quebradizos.

- Si su objetivo principal es un diseño de horno rentable y personalizado: La excelente maquinabilidad del grafito permite la creación de elementos calefactores complejos y de alto rendimiento a un costo razonable.

En última instancia, la síntesis única de propiedades térmicas, eléctricas y mecánicas del grafito lo convierte en el material de referencia para un calentamiento confiable y de alto rendimiento en hornos de vacío.

Tabla resumen:

| Propiedad | Beneficio en Hornos de Vacío |

|---|---|

| Alto punto de sublimación (>3600°C) | Permite un funcionamiento estable hasta 3000°C sin fundirse |

| Mayor resistencia a altas temperaturas | Mantiene la integridad estructural bajo calor extremo |

| Baja expansión térmica y alta conductividad | Resiste el choque térmico para ciclos rápidos de calentamiento/enfriamiento |

| Resistividad eléctrica ideal | Facilita un calentamiento Joule eficiente y controlado |

| Inercia química en vacío | Evita la contaminación de materiales tratados térmicamente |

| Excelente maquinabilidad | Permite formas personalizadas que aseguran una distribución uniforme del calor |

¿Listo para mejorar los procesos de alta temperatura de su laboratorio con elementos calefactores de grafito confiables? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluidos hornos de mufla, tubulares, rotativos, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus necesidades experimentales únicas. Contáctenos hoy para analizar cómo nuestra experiencia puede optimizar el rendimiento y la eficiencia de su horno.

Guía Visual

Productos relacionados

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Cuál es la función principal de un horno de grafito al vacío? Lograr pureza de material a temperaturas extremas

- ¿Cuál es la importancia del vacío en relación con los componentes de grafito en los hornos? Prevenir la oxidación para temperaturas extremas

- ¿Por qué el grafito es un material preferido para los elementos calefactores en hornos de vacío de alta temperatura?

- ¿Cómo contribuye el grafito a la eficiencia energética en los hornos de vacío? Consiga un calentamiento más rápido y uniforme

- ¿Cómo reduce el tratamiento térmico al vacío la deformación de las piezas? Consiga una estabilidad dimensional superior