En esencia, el vacío en un horno de soldadura fuerte crea un entorno prístino y altamente controlado que es imposible de lograr por otros medios. Esta eliminación activa de gases previene la oxidación, purifica los materiales base al extraer las impurezas atrapadas y promueve el flujo ideal del metal de aporte de soldadura fuerte, lo que resulta en uniones excepcionalmente fuertes y fiables.

El propósito fundamental del vacío no es simplemente eliminar el aire, sino obtener un control absoluto sobre el entorno de soldadura fuerte. Este control le permite eliminar contaminantes invisibles y reacciones químicas que comprometen la integridad de la unión, asegurando un nivel de calidad y repetibilidad que es fundamental para aplicaciones de alto rendimiento.

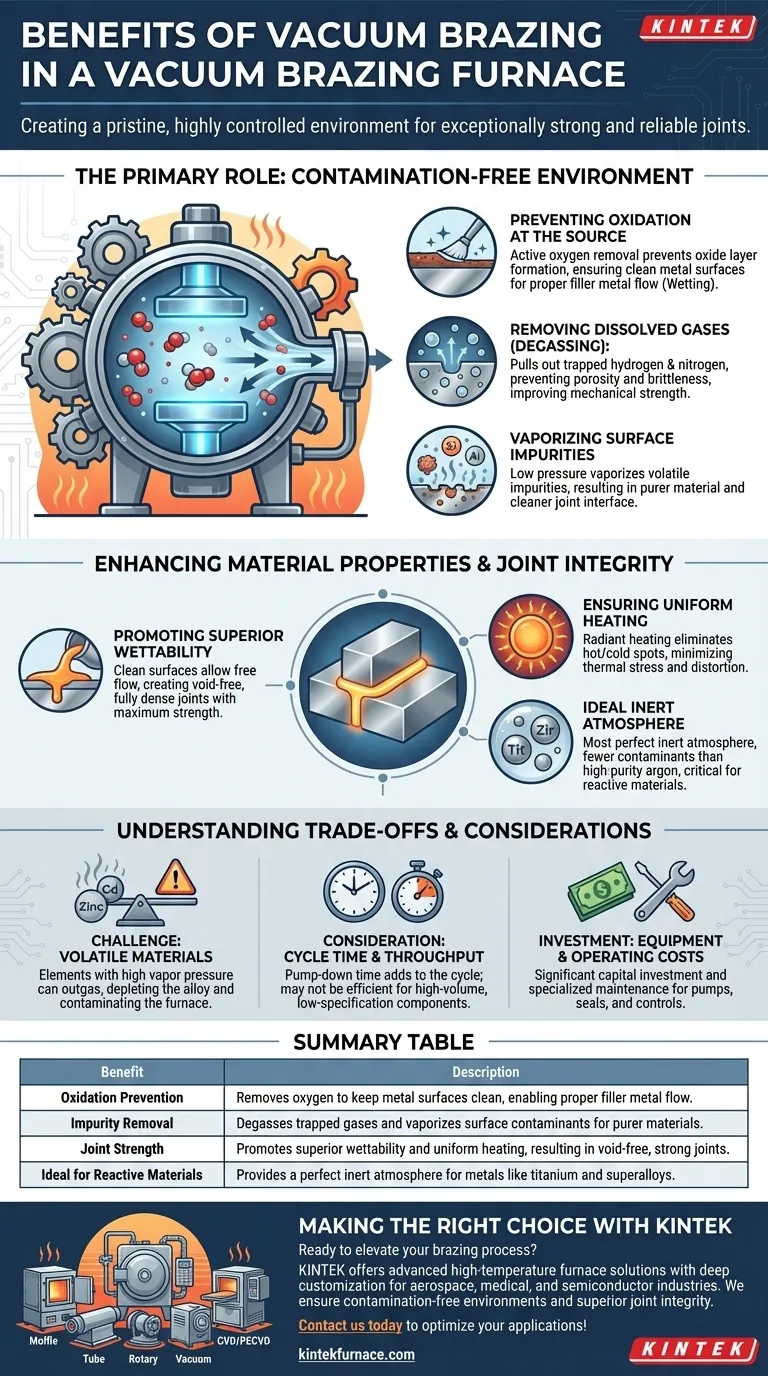

El Papel Principal: Crear un Entorno Libre de Contaminación

El beneficio más significativo de un horno de vacío es su capacidad para diseñar un espacio de trabajo químicamente puro. Esto no es solo una atmósfera "inerte" pasiva; es un proceso activo de purificación.

Prevención de la Oxidación en la Fuente

El oxígeno es el principal enemigo de una unión de soldadura fuerte sólida. Incluso trazas reaccionan con las superficies metálicas calientes para formar óxidos.

Estas capas de óxido actúan como una barrera, impidiendo que el metal de aporte fundido se adhiera y fluya adecuadamente sobre los materiales base, un proceso conocido como mojabilidad. Un vacío elimina físicamente el oxígeno, asegurando que las superficies metálicas permanezcan perfectamente limpias.

Eliminación de Gases Disueltos (Desgasificación)

Los metales contienen inherentemente gases disueltos como hidrógeno y nitrógeno atrapados dentro de su estructura. Bajo las condiciones de baja presión de un vacío, estos gases son extraídos del material.

Este efecto de desgasificación es fundamental porque previene la porosidad y la fragilidad en la unión final, mejorando significativamente su resistencia mecánica y dureza.

Vaporización de Impurezas Superficiales

La baja presión dentro de un horno de vacío reduce el punto de ebullición de muchos elementos. Esto permite que el horno elimine eficazmente por "ebullición" las impurezas volátiles de la superficie de las piezas.

Se eliminan elementos como el silicio, el aluminio y otros contaminantes, lo que resulta en una calidad de material más pura y una interfaz de unión más limpia.

Mejora de las Propiedades del Material e Integridad de la Unión

Al crear este entorno ideal, el vacío contribuye directamente a un producto final superior. Los beneficios se extienden más allá de la limpieza hasta las propiedades metalúrgicas fundamentales de la unión misma.

Promoción de una Mojabilidad Superior

Sin capas de óxido que interfieran, el metal de aporte de soldadura fundido puede fluir libre y uniformemente hacia el espacio de la unión mediante acción capilar.

Esta excelente mojabilidad es el factor más importante para crear una unión totalmente densa y libre de huecos con máximo contacto superficial y resistencia.

Garantía de Calentamiento Uniforme

En un vacío, la transferencia de calor ocurre principalmente por radiación, no por convección. Esto elimina los puntos calientes y fríos causados por las corrientes de gas circulante.

El resultado es un calentamiento excepcionalmente uniforme, que minimiza el estrés térmico en el ensamblaje, reduce el riesgo de distorsión y es esencial al unir materiales con diferentes tasas de expansión térmica.

Sirve como Atmósfera Inerte Ideal

A todos los efectos prácticos, un vacío profundo es la atmósfera inerte más perfecta posible. Contiene menos moléculas contaminantes por centímetro cúbico que incluso el argón o el nitrógeno de mayor pureza.

Esto lo convierte en el proceso ideal para materiales altamente reactivos como titanio, circonio y superaleaciones, que se verían comprometidos por cualquier exposición atmosférica a temperaturas de soldadura fuerte.

Comprensión de las Compensaciones y Consideraciones del Proceso

Aunque es potente, la soldadura fuerte al vacío no es la solución universal para todas las aplicaciones. Comprender sus limitaciones es clave para tomar una decisión objetiva.

El Desafío de los Materiales Volátiles

El mismo principio que elimina impurezas también puede eliminar elementos deseables. Los materiales que contienen elementos con alta presión de vapor, como zinc, cadmio o plomo, pueden ser problemáticos.

Estos elementos pueden desgasificarse del material base o del metal de aporte, agotando la aleación y potencialmente contaminando el interior del horno.

Tiempo de Ciclo y Rendimiento

Lograr un vacío profundo no es instantáneo. El tiempo de evacuación se suma al ciclo total del proceso, que puede ser más largo que el de un horno de aire abierto o de cinta continua.

Para componentes de alto volumen y baja especificación donde la velocidad es primordial, la soldadura fuerte al vacío puede no ser la opción más eficiente.

Costos de Equipo y Operación

Los hornos de vacío representan una inversión de capital significativa. Requieren mantenimiento especializado de bombas, sellos y sistemas de control para garantizar el rendimiento y la fiabilidad.

El mayor costo inicial y la complejidad operativa deben sopesarse con el nivel requerido de calidad y rendimiento para la pieza final.

Tomar la Decisión Correcta para su Aplicación

Seleccionar el proceso correcto requiere alinear sus capacidades con los objetivos más críticos de su proyecto.

- Si su enfoque principal es la máxima resistencia y pureza de la unión: La soldadura fuerte al vacío es esencial para piezas de misión crítica en aplicaciones aeroespaciales, médicas y de semiconductores donde el fallo no es una opción.

- Si su enfoque principal es unir materiales reactivos o disímiles: El entorno químicamente inerte de un vacío es el único método fiable para prevenir la formación de compuestos intermetálicos frágiles al soldar metales como titanio o superaleaciones.

- Si su enfoque principal es la producción de alto volumen y menor costo: Para componentes no críticos, métodos más sencillos como la atmósfera controlada (nitrógeno/hidrógeno) o la soldadura fuerte con soplete pueden ofrecer una solución más rentable con mayor rendimiento.

En última instancia, elegir usar un vacío es una decisión de priorizar la perfección metalúrgica sobre la velocidad del proceso o el costo inicial.

Tabla Resumen:

| Beneficio | Descripción |

|---|---|

| Prevención de la Oxidación | Elimina el oxígeno para mantener limpias las superficies metálicas, permitiendo el flujo adecuado del metal de aporte. |

| Eliminación de Impurezas | Desgasifica los gases atrapados y vaporiza los contaminantes superficiales para obtener materiales más puros. |

| Resistencia de la Unión | Promueve una mojabilidad superior y un calentamiento uniforme, resultando en uniones libres de huecos y fuertes. |

| Ideal para Materiales Reactivos | Proporciona una atmósfera inerte perfecta para metales como el titanio y las superaleaciones. |

¿Listo para elevar su proceso de soldadura fuerte con precisión y fiabilidad? En KINTEK, aprovechamos una I+D excepcional y una fabricación interna para ofrecer soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos incluye Hornos de Muffle, Tubo, Rotatorios, Hornos de Vacío y de Atmósfera, y Sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer sus requisitos experimentales únicos. Ya sea que trabaje en las industrias aeroespacial, médica o de semiconductores, nuestros hornos de soldadura fuerte al vacío garantizan entornos libres de contaminación e integridad superior de la unión. Contáctenos hoy para discutir cómo podemos optimizar sus aplicaciones de soldadura fuerte e impulsar su éxito.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Cuál es el propósito de establecer una etapa de mantenimiento a temperatura media? Eliminar defectos en el sinterizado al vacío

- ¿Por qué es necesario un entorno de alto vacío para sinterizar compuestos de Cu/Ti3SiC2/C/MWCNTs? Lograr la pureza del material

- ¿Qué tareas realiza un horno de sinterización al vacío a alta temperatura para los imanes PEM? Lograr la densidad máxima

- ¿Por qué es esencial un ambiente de vacío para el sinterizado de titanio? Garantiza alta pureza y elimina la fragilidad