La diferencia fundamental entre el endurecimiento al vacío y el endurecimiento convencional radica en el entorno en el que se calienta el metal. El endurecimiento convencional calienta las piezas en una atmósfera que contiene oxígeno, mientras que el endurecimiento al vacío las calienta en un vacío controlado y libre de oxígeno. Esta única distinción es la fuente de diferencias significativas en la calidad de la superficie, la estabilidad dimensional y la necesidad de posprocesamiento.

La elección entre el endurecimiento al vacío y el convencional no se trata solo de hacer que una pieza sea más dura; es una decisión estratégica que dicta la integridad superficial final, la precisión dimensional y el coste total de fabricación de su componente.

Cómo el endurecimiento convencional establece la base

El endurecimiento convencional, o "normal", implica calentar un componente de acero a una temperatura crítica en un horno abierto y luego enfriarlo rápidamente (templarlo) en un medio como aire, aceite o agua.

El desafío de la exposición a la atmósfera

Durante el calentamiento, el oxígeno de la atmósfera reacciona con la superficie caliente del metal. Este proceso, conocido como oxidación, forma una capa de cascarilla oscura y escamosa.

Esta cascarilla es indeseable ya que altera la textura y las dimensiones de la superficie de la pieza. Debe eliminarse mediante operaciones secundarias como el chorreado de arena, la rectificación o el decapado químico, lo que añade tiempo y coste al proceso de fabricación.

La ventaja del endurecimiento al vacío: control total del entorno

El endurecimiento al vacío realiza la misma función —calentamiento y temple—, pero lo hace dentro de una cámara sellada de la que se ha eliminado casi toda la atmósfera. Luego se utiliza gas inerte a alta presión, como nitrógeno, para el temple.

Eliminación de la oxidación para un acabado "brillante"

Al eliminar el oxígeno, el endurecimiento al vacío previene completamente la oxidación y la formación de cascarilla.

Las piezas salen del horno con una superficie metálica limpia y brillante, idéntica a como entraron. Esto a menudo elimina la necesidad de cualquier limpieza o acabado superficial posterior.

Garantía de una estabilidad dimensional inigualable

El calentamiento controlado y uniforme y el temple con gas dentro de un horno de vacío minimizan el choque térmico. Esto da como resultado una distorsión, deformación y cambio dimensional significativamente menores en comparación con el temple en líquido más agresivo de los métodos convencionales.

Para piezas con tolerancias estrictas, como moldes de inyección, matrices y engranajes de precisión, esta estabilidad no es negociable.

Lograr una pureza metalúrgica superior

El entorno de vacío extrae activamente los contaminantes de la superficie del metal, lo que conduce a una estructura metalúrgica más pura y consistente. Este nivel de control permite resultados altamente repetibles y propiedades del material óptimas, lo cual es fundamental para las aleaciones de alto rendimiento.

Comprensión de las compensaciones prácticas

Aunque el endurecimiento al vacío ofrece claras ventajas, no es la solución universal. La elección correcta depende de su material, la complejidad de la pieza y el presupuesto.

Calidad de la superficie frente a coste inicial

El endurecimiento convencional tiene un coste de proceso inicial más bajo, pero conlleva costes "ocultos" en la limpieza posterior y el manejo de la distorsión de las piezas.

El endurecimiento al vacío tiene un coste inicial más alto debido al equipo especializado. Sin embargo, puede reducir los costes totales de fabricación al eliminar las operaciones secundarias y minimizar las tasas de rechazo de piezas.

Idoneidad del proceso y tipo de material

El endurecimiento convencional es versátil y eficaz para una amplia gama de aceros comunes y de baja aleación. Los temples agresivos como el agua son necesarios para materiales con baja templabilidad.

El temple con gas del endurecimiento al vacío es menos severo, lo que lo hace ideal para aceros para herramientas de endurecimiento al aire y al aceite y otros materiales de alta aleación. No es adecuado para aceros que requieren un temple en agua extremadamente rápido para lograr la dureza total.

Tomar la decisión correcta para su objetivo

Seleccione su método de tratamiento térmico en función de los requisitos finales del componente.

- Si su enfoque principal es la rentabilidad en piezas simples y de baja aleación donde el acabado superficial no es crítico: El endurecimiento convencional es una opción práctica y económica.

- Si su enfoque principal es preservar detalles intrincados, tolerancias estrictas y un acabado superficial prístino: El endurecimiento al vacío es el método superior y, a menudo, esencial.

- Si su enfoque principal es lograr la máxima consistencia y rendimiento de aleaciones de alto valor: El control preciso del endurecimiento al vacío proporciona una repetibilidad y pureza metalúrgica inigualables.

Al comprender el entorno en el que se trata su pieza, obtiene control directo sobre su calidad, rendimiento y coste finales.

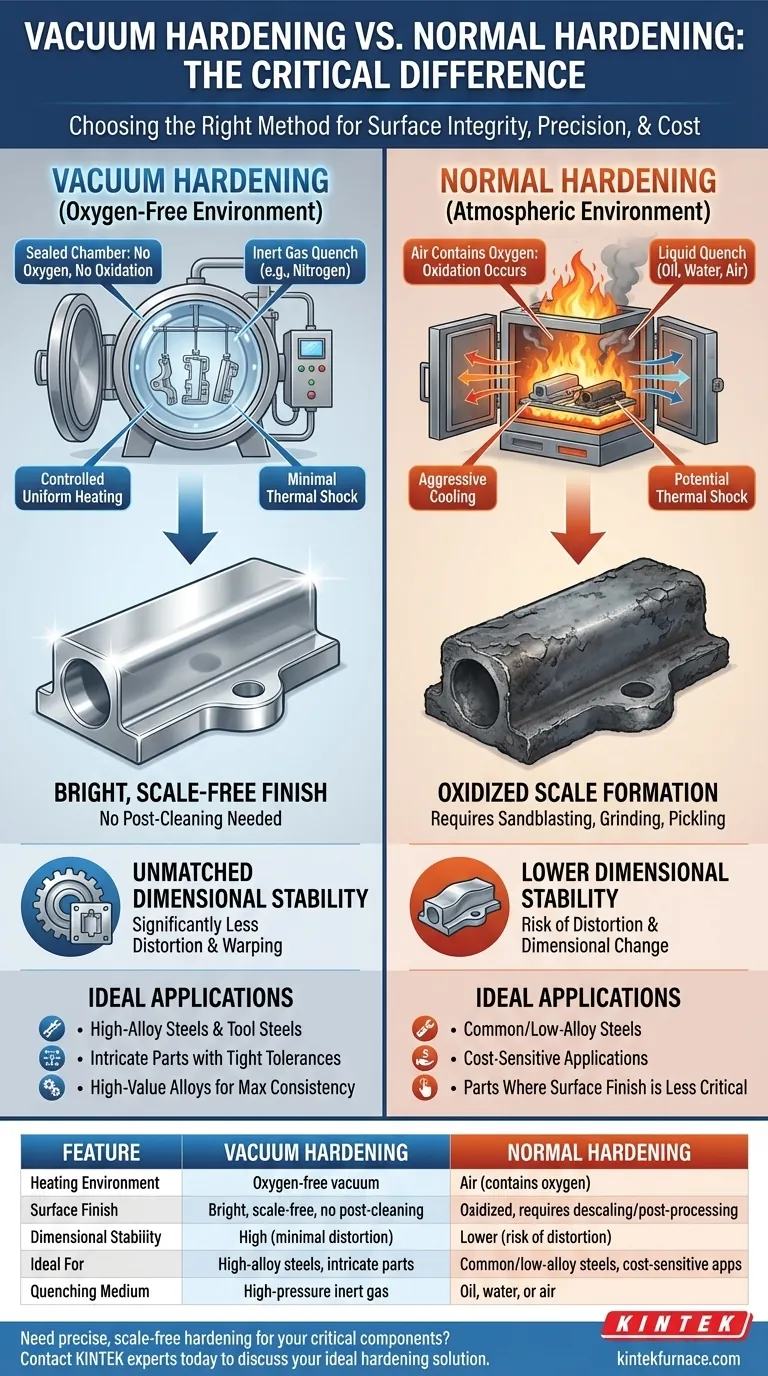

Tabla de resumen:

| Característica | Endurecimiento al Vacío | Endurecimiento Normal |

|---|---|---|

| Entorno de Calentamiento | Vacío libre de oxígeno | Aire (contiene oxígeno) |

| Acabado Superficial | Brillante, sin cascarilla, sin limpieza posterior | Oxidado, requiere descalcificación/posprocesamiento |

| Estabilidad Dimensional | Alta (distorsión/deformación mínima) | Menor (riesgo de distorsión) |

| Ideal para | Aceros de alta aleación, piezas intrincadas, tolerancias estrictas | Aceros comunes/de baja aleación, aplicaciones sensibles al coste |

| Medio de Temple | Gas inerte a alta presión (p. ej., Nitrógeno) | Aceite, agua o aire |

¿Necesita un endurecimiento preciso y sin cascarilla para sus componentes críticos?

Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona diversas soluciones de laboratorios y plantas de producción con avanzados hornos de alta temperatura. Nuestra línea de productos, que incluye Hornos de Vacío y de Atmósfera, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión sus requisitos únicos de tratamiento térmico, garantizando una integridad superficial superior, estabilidad dimensional y resultados repetibles para sus aleaciones de alto valor.

Contacte con nuestros expertos hoy mismo para analizar la solución de endurecimiento ideal para su aplicación.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Cuáles son los componentes de un horno de vacío? Descubra los secretos del procesamiento a alta temperatura

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso

- ¿Cuáles son las características operativas generales de un horno de vacío? Logre una pureza y precisión de materiales superiores

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase

- ¿Por qué calentar paquetes de barras de acero en un horno de vacío elimina las vías de transferencia de calor? Mejore la integridad de la superficie hoy mismo