En la síntesis de precursores de ZIF-8, la función principal de un horno de secado al vacío es eliminar por completo el etanol y la humedad residuales a una temperatura controlada de 60 grados Celsius. Al reducir la presión dentro de la cámara, el horno disminuye el punto de ebullición de estos disolventes, permitiendo que se evaporen eficientemente sin necesidad de calor elevado.

Conclusión clave: El proceso de secado al vacío no se trata solo de eliminar líquidos; es una técnica de preservación estructural. Al permitir el secado a temperaturas más bajas, evita el colapso térmico del marco metal-orgánico (MOF) y previene cambios de fase no deseados, asegurando que la delicada estructura de los poros permanezca intacta.

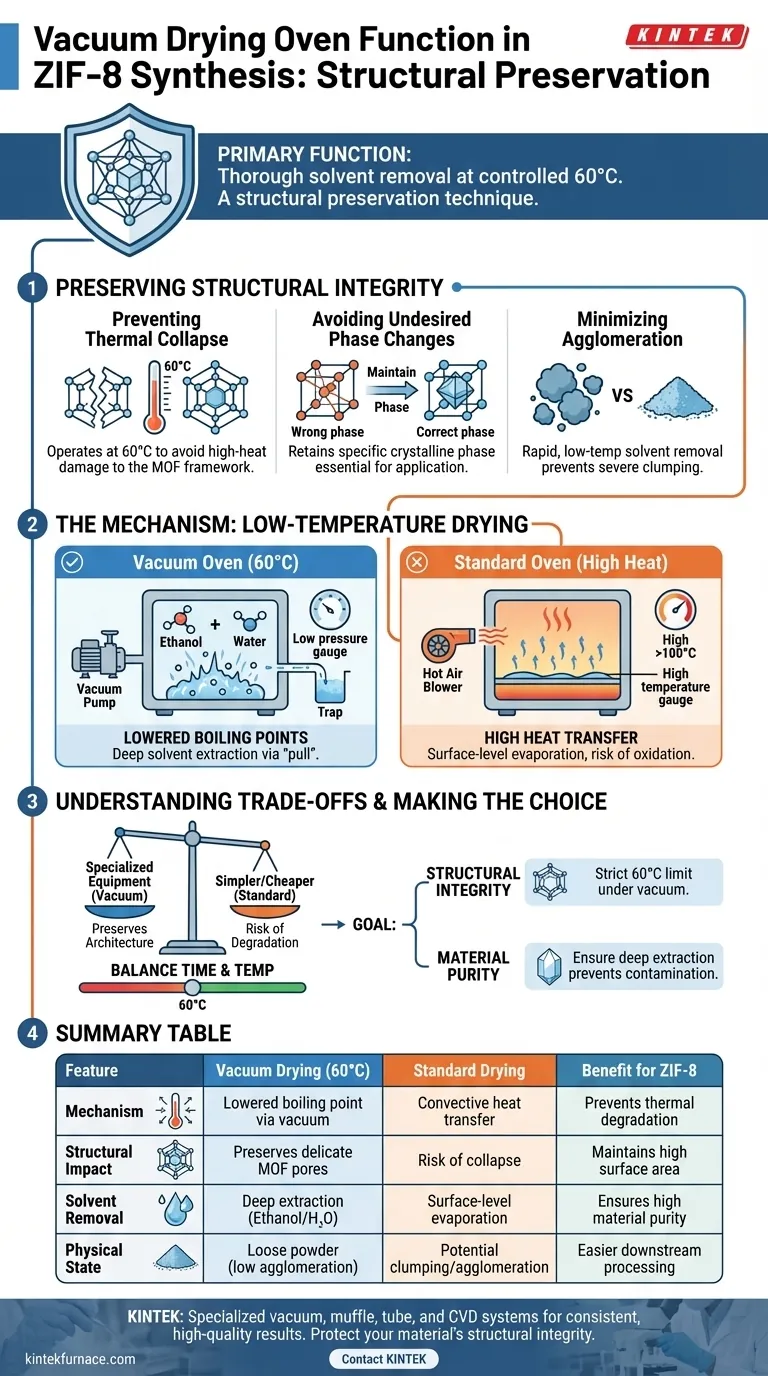

Preservación de la Integridad Estructural

Prevención del Colapso Térmico

Los precursores de ZIF-8 son sensibles a las altas temperaturas.

Someter el material al calor elevado necesario para el secado en un horno estándar puede provocar el colapso del marco metal-orgánico (MOF).

El horno de vacío mitiga este riesgo al operar eficazmente a una temperatura moderada de 60 grados Celsius.

Evitar Cambios de Fase No Deseados

Más allá del simple colapso estructural, el calor excesivo puede alterar la fase química del precursor.

Mantener una temperatura de secado más baja asegura que el material conserve la fase cristalina específica necesaria para su aplicación final.

Esta precisión preserva las propiedades fundamentales del material ZIF-8.

Minimización de la Aglomeración

El secado en condiciones de vacío ayuda a mantener el precursor como un polvo suelto.

La eliminación rápida y a baja temperatura de los disolventes evita que el material sufra una aglomeración severa, o apelmazamiento, que puede ocurrir durante procesos de secado más lentos o a mayor temperatura.

Esto asegura que el polvo final conserve una alta área superficial y sea fácil de manipular.

El Mecanismo del Secado a Baja Temperatura

Disminución de los Puntos de Ebullición de los Disolventes

La ventaja principal del horno de vacío es física, no química.

Al crear un entorno de vacío, la presión atmosférica que rodea a los disolventes se reduce significativamente.

Esta depresión permite que el etanol y la humedad hiervan a temperaturas muy por debajo de sus puntos de ebullición estándar.

Eliminación Exhaustiva de Disolventes

Eliminar los disolventes atrapados dentro de la estructura porosa de un MOF es un desafío.

El entorno de vacío ejerce una "atracción" que extrae el etanol y la humedad profundamente arraigados de manera más efectiva que el calor solo.

Esto asegura que el precursor esté completamente seco, lo cual es fundamental para la precisión de los pasos de procesamiento posteriores.

Comprensión de las Compensaciones

Secado al Vacío vs. Secado Estándar

Aunque un horno de secado estándar es más simple y económico, no es adecuado para la síntesis de ZIF-8.

Los hornos estándar dependen de la transferencia de calor a través del aire, lo que requiere temperaturas más altas para lograr el mismo nivel de sequedad, aumentando significativamente el riesgo de oxidación y degradación estructural.

La compensación es que el secado al vacío requiere equipos más especializados para lograr la preservación necesaria de la arquitectura del material.

Equilibrio entre Tiempo y Temperatura

Un horno de vacío permite un secado más rápido que el secado al aire, pero aún debe controlarse.

Establecer el vacío demasiado alto o la temperatura por encima de los 60 grados Celsius recomendados aún puede dañar la delicada estructura del MOF.

Los operadores deben equilibrar la fuerza del vacío con la temperatura para asegurar que la eliminación del disolvente no comprometa la integridad del precursor.

Tomando la Decisión Correcta para su Objetivo

El uso de un horno de secado al vacío es un paso innegociable para la síntesis de ZIF-8 de alta calidad.

- Si su enfoque principal es la Integridad Estructural: Adhiérase estrictamente al límite de 60 °C bajo vacío para prevenir el colapso de los poros y asegurar que el marco del MOF permanezca robusto.

- Si su enfoque principal es la Pureza del Material: Utilice el vacío para asegurar la extracción profunda de residuos de etanol, previniendo la contaminación por disolventes en aplicaciones posteriores.

Al controlar simultáneamente la atmósfera y la temperatura, se asegura de que el precursor de ZIF-8 permanezca químicamente estable y estructuralmente sólido.

Tabla Resumen:

| Característica | Secado al Vacío (60 °C) | Secado Estándar | Beneficio para ZIF-8 |

|---|---|---|---|

| Mecanismo | Punto de ebullición reducido mediante vacío | Transferencia de calor por convección | Previene la degradación térmica |

| Impacto Estructural | Preserva los delicados poros del MOF | Riesgo de colapso del marco | Mantiene una alta área superficial |

| Eliminación de Disolventes | Extracción profunda de etanol/H2O | Evaporación superficial | Asegura alta pureza del material |

| Estado Físico | Polvo suelto (baja aglomeración) | Posible apelmazamiento/aglomeración | Procesamiento posterior más fácil |

La precisión es fundamental al sintetizar materiales sensibles como ZIF-8. Respaldado por I+D y fabricación de expertos, KINTEK ofrece sistemas especializados de vacío, mufla, tubo y CVD diseñados para proteger la integridad estructural de su material. Ya sea que necesite hornos de alta temperatura estándar de laboratorio o soluciones totalmente personalizables para necesidades de investigación únicas, nuestros equipos garantizan resultados consistentes y de alta calidad para su laboratorio. Contacte a KINTEK hoy mismo para descubrir cómo nuestras soluciones avanzadas de secado al vacío pueden optimizar su síntesis de MOF y prevenir el colapso térmico.

Guía Visual

Referencias

- Jiuyu Chen, Zhiwen Liu. Cu0-Functionalized, ZIF-8-Derived, Nitrogen-Doped Carbon Composites for Efficient Iodine Elimination in Solution. DOI: 10.3390/nano15020105

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

La gente también pregunta

- ¿Cuáles son las limitaciones de los hornos de alto vacío? Comprenda los desafíos de costos, tiempo y material

- ¿Cuál es el propósito de un horno de recocido en la industria mecánica? Mejore el rendimiento y la eficiencia del metal

- ¿Cómo aumenta el sinterizado al vacío la resistencia de las piezas sinterizadas? Aumente la densidad y la pureza para un rendimiento superior

- ¿Por qué es necesaria una tasa de enfriamiento precisa y lenta durante el tratamiento térmico de Nb3Sn? Garantizar el máximo rendimiento superconductor

- ¿Por qué es fundamental un entorno de vacío de laboratorio para el sinterizado de la aleación de aluminio A357? Lograr un rendimiento de alta densidad

- ¿Cuáles son las ventajas medioambientales de los hornos de vacío? Reducir las emisiones y el consumo de energía

- ¿Por qué usar un horno de secado al vacío para recubrimientos ignífugos? Garantice una precisión de datos del 100%

- ¿Qué beneficios específicos proporciona el equipo de Prensado Isostático en Caliente (HIP) para el rendimiento del Ti6Al4V? Lograr la Densidad Completa