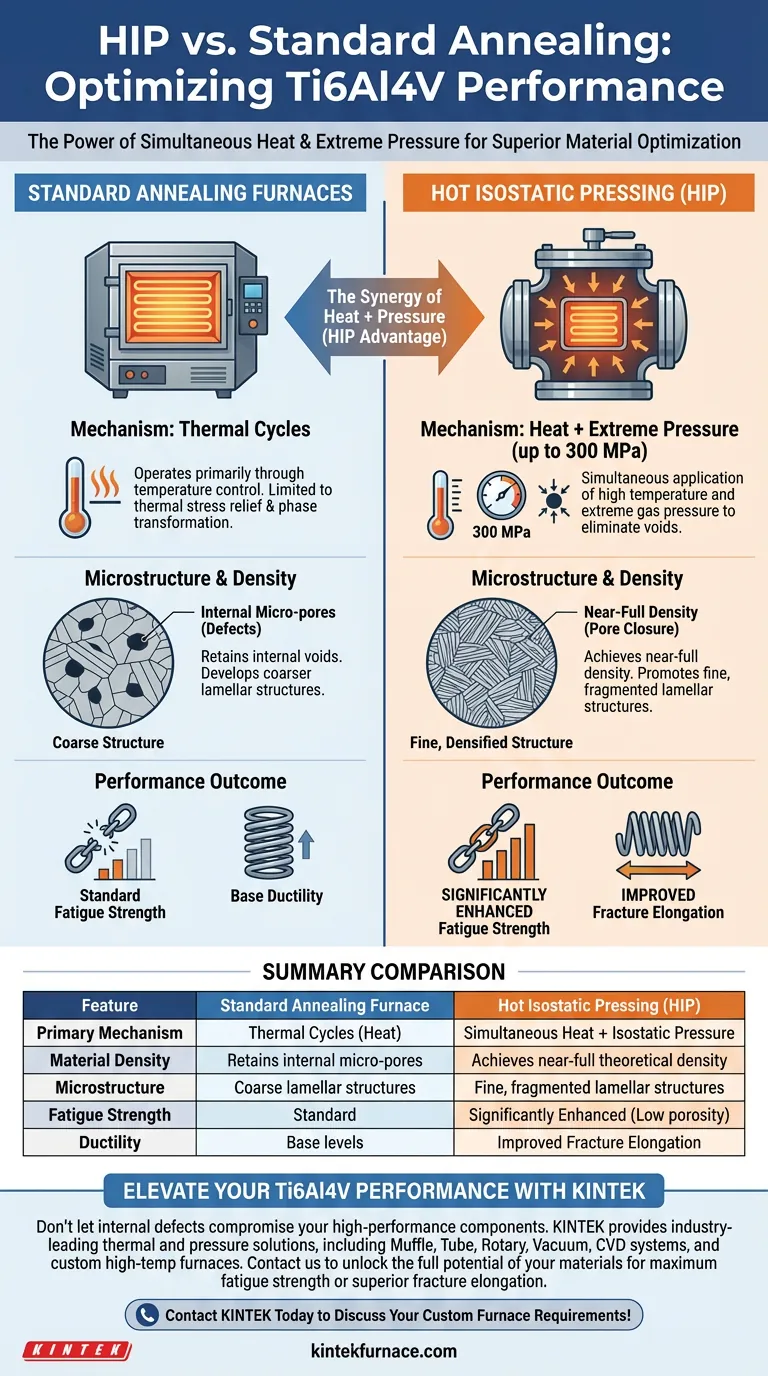

El Prensado Isostático en Caliente (HIP) ofrece una ventaja distintiva sobre el recocido estándar al someter los componentes de Ti6Al4V a alta temperatura y presión de gas extrema simultáneas (hasta 300 MPa). A diferencia de los hornos estándar que dependen únicamente de ciclos térmicos, esta combinación elimina activamente los vacíos internos para lograr una densidad casi completa y una resiliencia mecánica superior.

El diferenciador principal es la aplicación sinérgica de calor y presión. Mientras que los hornos estándar tratan el material térmicamente, HIP utiliza la presión para cerrar físicamente los microporos residuales, lo que resulta en estructuras laminares finas y fragmentadas que el recocido estándar no puede producir.

El Mecanismo de Densificación

Calor y Presión Simultáneos

Los hornos de recocido estándar operan principalmente a través del control de la temperatura. En contraste, el equipo HIP introduce una segunda variable crítica: presión de gas extrema que alcanza niveles como 300 MPa.

Eliminación de Defectos Internos

Esta intensa presión trabaja en conjunto con altas temperaturas para colapsar los vacíos internos. El proceso cierra eficazmente los microporos y defectos residuales dentro del material Ti6Al4V, creando un nivel de solidez del material que el tratamiento térmico por sí solo no puede lograr.

Logrando Densidad Casi Completa

El resultado físico principal de este proceso es el logro de una densidad casi completa. Al forzar físicamente el material en los espacios vacíos, la integridad estructural del componente se maximiza a nivel microscópico.

Transformación Microestructural

Estructuras Laminares Finas y Fragmentadas

El impacto de HIP se extiende más allá de la simple densidad a la estructura cristalina de la aleación. El proceso promueve la formación de una microestructura laminar fina y fragmentada.

Superioridad sobre la Salida de Hornos Estándar

Las piezas procesadas en hornos estándar suelen desarrollar estructuras más gruesas. La microestructura refinada generada por HIP es un contribuyente directo a las características de rendimiento mejoradas de la pieza final.

Ganancias de Rendimiento Medibles

Resistencia a la Fatiga Mejorada

La reducción de la porosidad y el refinamiento de la microestructura mejoran directamente la resistencia del material a la carga cíclica. Las piezas tratadas con HIP exhiben una resistencia a la fatiga significativamente mayor en comparación con sus contrapartes recocidas en horno.

Mejora de la Elongación a la Fractura

Además de la resistencia, la ductilidad del material se ve afectada positivamente. Los cambios microestructurales específicos permiten una mayor elongación a la fractura, lo que significa que el material puede soportar más deformación antes de fallar.

Comprendiendo la Comparación

Los Límites del Recocido Estándar

Es fundamental comprender que los hornos de recocido estándar se limitan a la relajación de tensiones térmicas y la transformación de fases. Sin el elemento de presión isostática, no pueden cerrar activamente la porosidad existente ni densificar el material.

La Necesidad de Sinergia

Los beneficios de HIP no se derivan del calor o la presión de forma aislada, sino de su efecto sinérgico. Es esta combinación la que desbloquea las propiedades mecánicas específicas requeridas para aplicaciones de alto rendimiento.

Tomando la Decisión Correcta para Su Objetivo

Para determinar si HIP es la ruta de optimización correcta para sus componentes de Ti6Al4V, considere sus requisitos mecánicos específicos.

- Si su enfoque principal es maximizar la durabilidad cíclica: HIP es esencial porque cierra los microporos que típicamente sirven como sitios de iniciación de grietas, aumentando significativamente la resistencia a la fatiga.

- Si su enfoque principal es la ductilidad del material: HIP proporciona el refinamiento microestructural necesario para mejorar la elongación a la fractura, permitiendo una mayor deformación antes de la falla.

Al integrar presión extrema con procesamiento térmico, HIP transforma el Ti6Al4V de una aleación estándar a un material de alto rendimiento completamente densificado.

Tabla Resumen:

| Característica | Horno de Recocido Estándar | Prensado Isostático en Caliente (HIP) |

|---|---|---|

| Mecanismo Principal | Ciclos Térmicos (Calor) | Calor Simultáneo + Presión Isostática |

| Densidad del Material | Conserva microporos internos | Logra densidad teórica casi completa |

| Microestructura | Estructuras laminares gruesas | Estructuras laminares finas y fragmentadas |

| Resistencia a la Fatiga | Estándar | Significativamente Mejorada (Baja porosidad) |

| Ductilidad | Niveles base | Elongación a la Fractura Mejorada |

Mejore el Rendimiento de Su Ti6Al4V con KINTEK

No permita que los defectos internos comprometan sus componentes de alto rendimiento. KINTEK proporciona soluciones térmicas y de presión líderes en la industria diseñadas para desbloquear todo el potencial de sus materiales. Respaldados por I+D experto y fabricación de precisión, ofrecemos una gama completa de sistemas de Mufla, Tubo, Rotatorios, de Vacío y CVD, junto con hornos de alta temperatura personalizables adaptados a sus necesidades metalúrgicas únicas.

Ya sea que necesite la máxima resistencia a la fatiga o una elongación a la fractura superior, nuestro equipo está listo para ayudarlo a optimizar su proceso. ¡Contacte a KINTEK hoy mismo para discutir sus requisitos de hornos personalizados!

Guía Visual

Referencias

- Anna Antolak‐Dudka, Justyna Łukasiewicz. Comparison of the Microstructural, Mechanical and Corrosion Resistance Properties of Ti6Al4V Samples Manufactured by LENS and Subjected to Various Heat Treatments. DOI: 10.3390/ma17051166

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

La gente también pregunta

- ¿Por qué el grafito es rentable para los hornos de vacío? Maximice el ROI y la eficiencia a largo plazo

- ¿Cuáles son las ventajas de utilizar un horno de tratamiento térmico al vacío? Tratamiento de solución de precisión para acero 17-4PH

- ¿Cómo se compara la conductividad térmica del fieltro de grafito con la del tablero de grafito a 1150 °C? Una guía para el aislamiento a alta temperatura

- ¿Por qué se requiere nitrógeno (N2) de alta pureza durante la selenización de materiales de electrodo? Perspectivas de hornos expertos

- ¿Cuál es el principio de funcionamiento de un horno de cementación al vacío? Logre un endurecimiento superficial superior para piezas de acero

- ¿Cuáles son los componentes principales de la estructura interna de un horno de vacío? Optimice su proceso de tratamiento térmico

- ¿Qué papel juega un horno de vacío de alta temperatura en la sinterización de composites de magnesio? Factores Clave de Éxito

- ¿Cuál es el papel de los materiales aislantes en un horno de vacío? Mejore la eficiencia y la precisión en el procesamiento a alta temperatura