En esencia, un horno de cementación al vacío endurece la superficie de las piezas de acero creando primero un ambiente limpio y libre de oxígeno y luego introduciendo con precisión un gas rico en carbono. El proceso implica calentar el acero en un vacío para prevenir reacciones no deseadas, seguido de una fase controlada de "impulso" donde un gas hidrocarbonado aporta carbono, y una fase de "difusión" donde ese carbono penetra más profundamente en la superficie de la pieza. Esto crea una capa exterior dura y resistente al desgaste manteniendo un núcleo más blando y dúctil.

El principio fundamental no es solo calentar, sino una reacción química cuidadosamente controlada. El papel principal del vacío es actuar como una base perfecta y ultralimpia, asegurando que los átomos de carbono introducidos sean los únicos elementos activos que reaccionan con la superficie del acero para obtener resultados altamente predecibles y superiores.

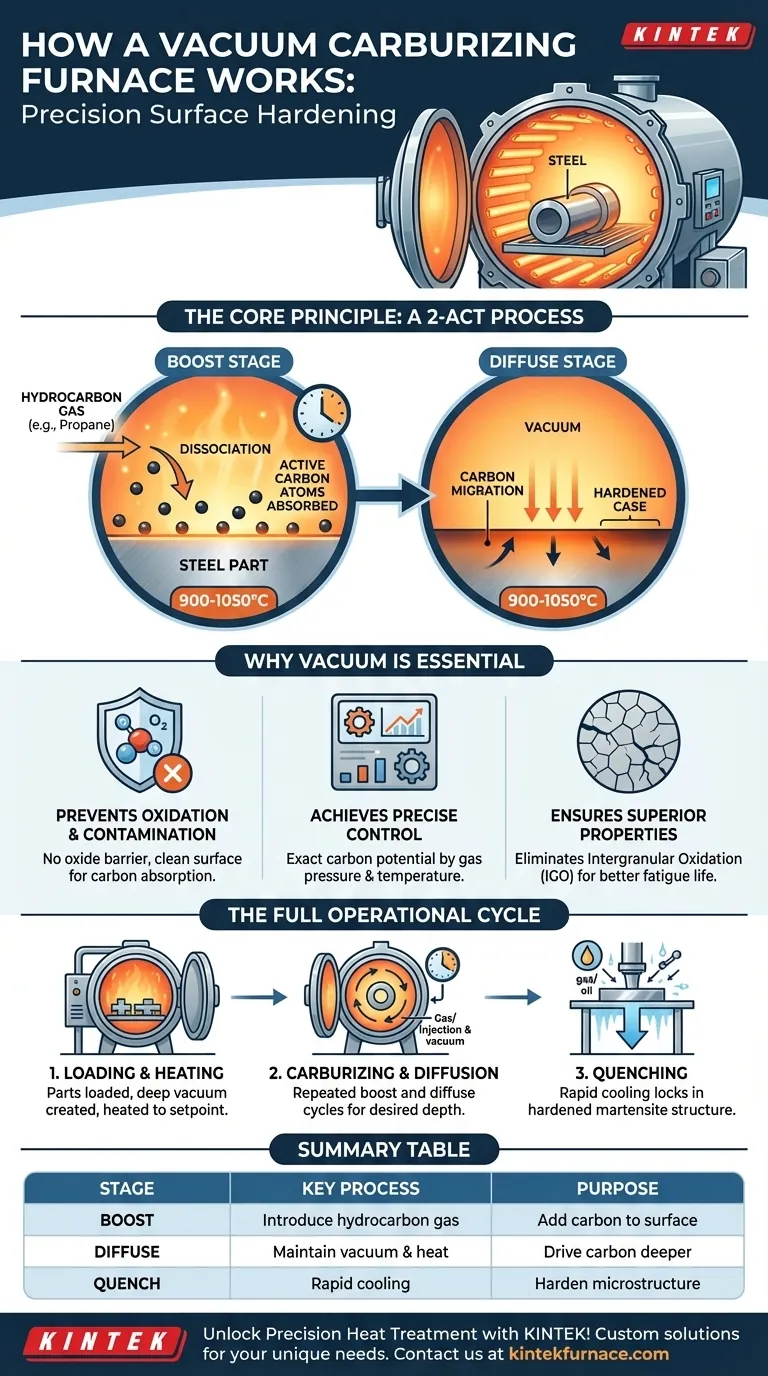

El Principio Central: Un Proceso de Dos Actos

La cementación al vacío es un proceso de endurecimiento superficial que altera fundamentalmente la química superficial del acero. Opera en dos etapas distintas pero complementarias: los ciclos de "impulso" (boost) y "difusión", ambos realizados a altas temperaturas (típicamente 900-1050°C).

La Etapa de "Impulso" (Boost): Introducción de Carbono

Una vez que el horno alcanza la temperatura objetivo bajo vacío, comienza la etapa de impulso. Se introduce en la cámara una pequeña cantidad, medida con precisión, de gas hidrocarbonado, como propano o acetileno, a baja presión.

El calor intenso provoca que este gas se descomponga, o se disocie, liberando átomos de carbono altamente activos. Estos átomos son absorbidos fácilmente por la superficie limpia y caliente de la pieza de acero.

La Etapa de "Difusión": Impulsar el Carbono Hacia el Interior

Después de un período establecido, se detiene el flujo de gas hidrocarbonado y el horno se vuelve a evacuar. Esta es la etapa de difusión.

No se añade carbono nuevo a la superficie. En cambio, se mantiene la alta temperatura, permitiendo que la alta concentración de átomos de carbono en la superficie inmediata migre más profundamente hacia el material. Esto crea una transición suave y gradual en el contenido de carbono, formando la "capa" endurecida hasta una profundidad especificada. Estos ciclos de impulso/difusión se pueden repetir para lograr un perfil de carbono preciso.

Por Qué el Vacío es Esencial

Utilizar un vacío no es incidental; es central para la eficacia del proceso y la calidad del producto final. El ambiente de vacío proporciona varias ventajas críticas sobre la cementación atmosférica tradicional.

Prevención de Oxidación y Contaminación

La función principal del vacío es eliminar el aire, específicamente el oxígeno y el vapor de agua, de la cámara de calentamiento. Esto previene la formación de capas de óxido en la superficie del acero.

Una capa de óxido actuaría como barrera, bloqueando o inhibiendo la absorción de carbono. Una superficie perfectamente limpia, alcanzable solo en un vacío, es esencial para una cementación uniforme y eficiente.

Lograr un Control de Proceso Preciso

En un vacío, la atmósfera del horno está completamente controlada. Los únicos gases presentes son aquellos introducidos intencionalmente.

Esto permite una gestión extremadamente precisa del potencial de carbono, es decir, la capacidad de la atmósfera para transferir carbono al acero. El proceso está determinado únicamente por la presión del gas y la temperatura, haciéndolo altamente repetible y predecible.

Garantizar Propiedades Superiores del Material

La ausencia de oxígeno previene un defecto conocido como oxidación intergranular (IGO), común en la cementación atmosférica. La IGO puede crear puntos débiles microscópicos en la estructura de grano del material, reduciendo la vida útil por fatiga.

Al eliminar esto, la cementación al vacío produce piezas con una resistencia a la fatiga y un rendimiento general superiores.

El Ciclo Operativo Completo

Las etapas de impulso y difusión son el corazón del proceso, pero encajan dentro de una secuencia operativa más amplia.

Etapa 1: Carga y Calentamiento

Las piezas de trabajo se cargan en el horno. La cámara se sella y un potente sistema de vacío extrae el aire. Una vez que se logra un vacío profundo, los elementos calefactores elevan la temperatura de la carga al punto establecido.

Etapa 2: Cementación y Difusión

El horno ejecuta la serie preprogramada de ciclos de impulso (inyección de gas) y difusión (vacío) hasta que se logra la profundidad de capa y el perfil de carbono deseados.

Etapa 3: Templado (Quenching)

Después de la etapa final de difusión, las piezas deben enfriarse rápidamente (templarse) para fijar la microestructura endurecida deseada (martensita).

Los hornos de vacío modernos a menudo integran este paso, utilizando templado con gas a alta presión (HPGQ) o un baño de aceite adjunto sellado al vacío. Este enfriamiento rápido transforma la superficie con alto contenido de carbono en una capa muy dura y resistente al desgaste.

Comprender las Compensaciones

Aunque potente, la cementación al vacío no es la solución para todas las aplicaciones. Es importante comprender sus limitaciones.

Mayores Costos de Equipo y Mantenimiento

Los hornos de vacío son tecnológicamente más complejos que sus contrapartes atmosféricas. La inversión inicial es significativamente mayor, y el mantenimiento de las bombas de vacío, sellos y sistemas de control requiere experiencia especializada.

Tiempos de Ciclo Potencialmente Más Largos

La necesidad de evacuar la cámara a un vacío profundo al comienzo del ciclo puede añadir tiempo en comparación con simplemente purgar un horno atmosférico con gas. Sin embargo, la capacidad de operar a temperaturas más altas a menudo compensa esto, reduciendo el tiempo necesario para las etapas de cementación.

Tomar la Decisión Correcta para Su Objetivo

Seleccionar el proceso de tratamiento térmico correcto depende completamente de los requisitos de rendimiento y las limitaciones de costo de su componente.

- Si su enfoque principal es el alto rendimiento, geometrías complejas o piezas sensibles a la distorsión: La cementación al vacío es la opción superior por su limpieza, precisión y capacidad para producir piezas con vida útil a la fatiga mejorada.

- Si su enfoque principal es la producción de alto volumen y bajo costo de componentes simples: La cementación atmosférica tradicional puede seguir siendo una solución más rentable, siempre que el menor control del proceso y el riesgo de IGO sean aceptables.

Comprender los principios de la cementación al vacío le permite especificar el tratamiento térmico óptimo para lograr propiedades de material superiores y rendimiento final de la pieza.

Tabla Resumen:

| Etapa | Proceso Clave | Propósito |

|---|---|---|

| Impulso (Boost) | Introducir gas hidrocarbonado (ej. propano) | Añadir átomos de carbono a la superficie del acero |

| Difusión | Mantener vacío y calor | Impulsar el carbono más profundamente para una profundidad de capa uniforme |

| Templado (Quench) | Enfriamiento rápido (ej. gas o aceite) | Endurecer la microestructura superficial |

¡Desbloquee el Tratamiento Térmico de Precisión con KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, hornos de vacío y de atmósfera, y sistemas CVD/PECVD, se complementa con una sólida capacidad de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos. ¡Contáctenos hoy para mejorar la eficiencia de su laboratorio y lograr resultados superiores con soluciones de cementación al vacío personalizadas!

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

La gente también pregunta

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso

- ¿Cuáles son los componentes de un horno de vacío? Descubra los secretos del procesamiento a alta temperatura

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior

- ¿Por qué calentar paquetes de barras de acero en un horno de vacío elimina las vías de transferencia de calor? Mejore la integridad de la superficie hoy mismo