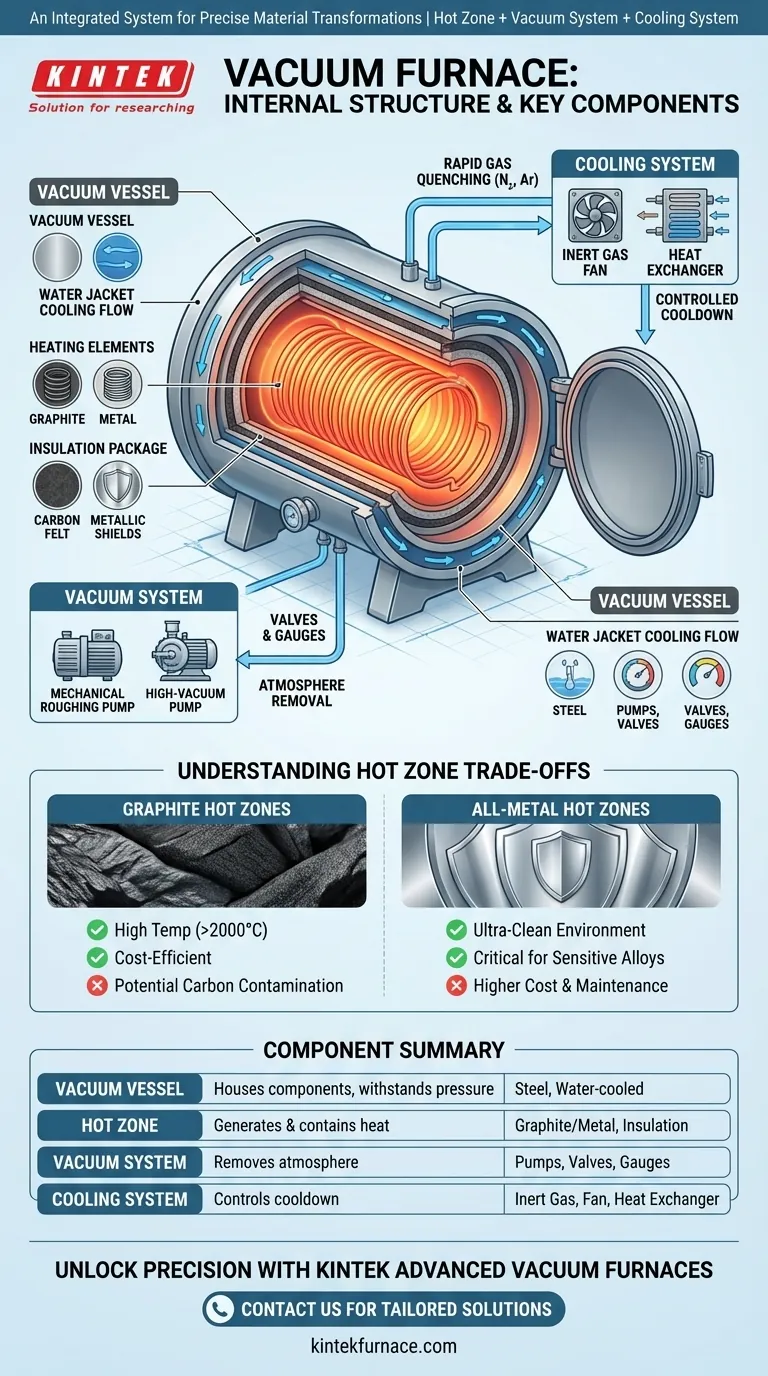

En esencia, un horno de vacío es un sistema integrado que comprende tres componentes internos principales: una Zona Caliente para generar y contener calor, un Sistema de Vacío para eliminar la atmósfera y un Sistema de Enfriamiento para controlar la etapa final del proceso. Estos componentes están alojados dentro de un recipiente de vacío sellado y gestionados por un sofisticado sistema de control para lograr transformaciones precisas de materiales en un entorno libre de contaminantes.

Un horno de vacío no es simplemente una caja que se calienta. Es un entorno altamente controlado donde la eliminación del aire es tan crítica como la aplicación de calor, y los componentes internos están diseñados para trabajar en conjunto para gestionar la temperatura, la atmósfera y el enfriamiento con extrema precisión.

La Base: El Recipiente de Vacío

Toda la estructura interna está alojada dentro del recipiente de vacío, o carcasa del horno. Esto es mucho más que un simple contenedor; es un componente de ingeniería crítico.

La Carcasa y la Puerta

La carcasa es una cámara estanca, típicamente construida con placas de acero de alta resistencia. Está diseñada para soportar la inmensa presión atmosférica externa cuando se crea un vacío profundo en su interior.

La mayoría de los recipientes de horno modernos cuentan con un diseño de doble pared, de "camisa de agua". Esto significa que el agua de enfriamiento circula constantemente dentro de las paredes de la carcasa para mantenerla a una temperatura segura, protegiéndola del intenso calor radiante producido por la zona caliente.

El Corazón del Horno: La Zona Caliente

La "zona caliente" es el núcleo operativo donde se produce el calentamiento real de la pieza de trabajo. Su diseño y materiales determinan el rendimiento del horno, sus capacidades de temperatura y su idoneidad para diferentes aplicaciones.

Elementos Calefactores

Estos son los componentes que generan energía térmica. Suelen estar dispuestos para proporcionar un calentamiento uniforme de 360 grados alrededor de la pieza de trabajo.

Los materiales comunes incluyen grafito de alta pureza, molibdeno o compuestos cerámicos especializados. La elección del material depende de la temperatura máxima requerida y de la compatibilidad química con los materiales que se están procesando.

El Paquete de Aislamiento

Alrededor de los elementos calefactores hay un paquete de aislamiento multicapa. Su función es reflejar el calor radiante de vuelta al área de trabajo y evitar que llegue al recipiente de vacío y lo dañe.

El aislamiento suele estar hecho de fieltro de carbono de alta calidad y papel de grafito flexible en las zonas calientes de grafito, o capas de láminas metálicas (como molibdeno y acero inoxidable) en las zonas calientes totalmente metálicas.

Creando el Vacío: El Sistema de Bombeo de Vacío

Este sistema es responsable de evacuar el aire y otros gases del recipiente para crear el entorno de procesamiento necesario. No es una bomba única, sino un "tren de bombeo".

El Tren de Bombas

Lograr un vacío profundo requiere un proceso de varias etapas. Típicamente comienza con una bomba mecánica de "desbaste" para eliminar la mayor parte del aire, seguida de una bomba de "alto vacío" (como una bomba de difusión o turbomolecular) para lograr el entorno final de baja presión.

Válvulas y Manómetros

Se utiliza una serie de válvulas de vacío para aislar la cámara de las bombas y controlar el proceso de evacuación. Los manómetros de vacío de precisión son dispositivos sensoriales esenciales que miden constantemente la presión dentro del horno, enviando esos datos al sistema de control.

El Enfriamiento Controlado: El Sistema de Enfriamiento

El enfriamiento rápido y controlado, o "temple", es tan importante como el calentamiento para lograr las propiedades de material deseadas.

Sistema de Temple por Gas

Una vez completado el ciclo de calentamiento, la cámara se rellena con un gas inerte de alta pureza, como nitrógeno o argón. Un potente ventilador hace circular este gas a alta velocidad a través de la zona caliente, transfiriendo el calor de la pieza de trabajo.

A menudo se colocan boquillas de enfriamiento especializadas estratégicamente dentro de la zona caliente para dirigir el flujo de gas y lograr la máxima uniformidad de enfriamiento. El calor se elimina del gas mediante un intercambiador de calor interno conectado a un suministro de agua.

Comprendiendo los Compromisos: Materiales de la Zona Caliente

La elección entre una zona caliente de grafito y una zona caliente totalmente metálica es una de las decisiones más significativas en el diseño de hornos, con impactos directos en el rendimiento y el costo.

Zonas Calientes de Grafito

El grafito es un material excelente y robusto para elementos calefactores y aislamiento. Es relativamente económico y puede funcionar a temperaturas muy altas, a menudo superando los 2000 °C.

El principal inconveniente es el potencial de contaminación por carbono. El entorno de vacío a alta temperatura puede hacer que partículas microscópicas de carbono se transfieran a la pieza de trabajo, lo cual es inaceptable para ciertas aleaciones sensibles.

Zonas Calientes Totalmente Metálicas

Estas zonas calientes utilizan metales refractarios como el molibdeno o el tungsteno tanto para los elementos calefactores como para los escudos de aislamiento. Proporcionan un entorno de procesamiento excepcionalmente limpio, lo cual es crítico para aplicaciones médicas, aeroespaciales y nucleares.

La desventaja es un costo más alto y una temperatura máxima de funcionamiento generalmente más baja en comparación con los diseños de grafito. Los escudos metálicos también pueden volverse quebradizos con el tiempo y pueden requerir más mantenimiento.

Tomando la Decisión Correcta para su Proceso

Comprender la función de cada componente interno le permite seleccionar el equipo adecuado para su objetivo metalúrgico específico.

- Si su enfoque principal es el procesamiento a alta temperatura (>1300°C) y la rentabilidad: Un horno con una zona caliente basada en grafito suele ser la opción superior.

- Si su enfoque principal es el procesamiento de aleaciones sensibles o garantizar la máxima limpieza: Una zona caliente totalmente metálica es crítica para evitar la contaminación por carbono y garantizar la pureza del producto.

- Si su enfoque principal es el temple rápido y la repetibilidad del proceso: El diseño del sistema de enfriamiento por gas y la sofisticación del sistema de control son sus consideraciones más importantes.

Al ver el horno como un sistema integrado, puede controlar mejor su proceso y lograr resultados superiores.

Tabla Resumen:

| Componente | Función Clave | Materiales/Características Comunes |

|---|---|---|

| Recipiente de Vacío | Aloja componentes internos, soporta la presión | Acero de alta resistencia, doble pared refrigerada por agua |

| Zona Caliente | Genera y contiene calor para la pieza de trabajo | Grafito, molibdeno, compuestos cerámicos, paquetes de aislamiento |

| Sistema de Vacío | Elimina la atmósfera para crear vacío | Bomba mecánica de desbaste, bomba de alto vacío, válvulas, manómetros |

| Sistema de Enfriamiento | Controla el enfriamiento mediante temple por gas | Gas inerte (ej. nitrógeno), ventilador, intercambiador de calor, boquillas |

Desbloquee la Precisión en su Laboratorio con los Hornos de Vacío Avanzados de KINTEK

¿Está buscando transformaciones de materiales libres de contaminantes y resultados superiores en el tratamiento térmico? KINTEK aprovecha una excepcional investigación y desarrollo y fabricación interna para proporcionar a diversos laboratorios soluciones de hornos de alta temperatura personalizadas. Nuestra línea de productos incluye Hornos de Mufla, Tubo, Rotativos, Hornos de Vacío y Atmósfera, y Sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer sus necesidades experimentales únicas.

Ya sea que requiera eficiencia a alta temperatura con zonas calientes de grafito o procesamiento ultralimpio con diseños totalmente metálicos, ofrecemos un rendimiento confiable y un temple rápido para aplicaciones en el sector aeroespacial, médico y más allá. No permita que las limitaciones de equipo frenen su investigación: contáctenos hoy para conversar sobre cómo nuestros hornos de vacío pueden mejorar su proceso e impulsar la innovación.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores

- ¿Cuáles son los componentes de un horno de vacío? Descubra los secretos del procesamiento a alta temperatura

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase

- ¿Cuáles son las características operativas generales de un horno de vacío? Logre una pureza y precisión de materiales superiores