Una tasa de enfriamiento precisa y lenta es esencial durante el tratamiento térmico de las cavidades de Nb3Sn para evitar que el material atrape el flujo magnético ambiental. Al mantener una tasa estrictamente controlada, como 0,1 K/min, se asegura que la cavidad alcance su factor de calidad óptimo y que los datos de rendimiento reflejen la calidad real del recubrimiento en lugar de errores de procedimiento.

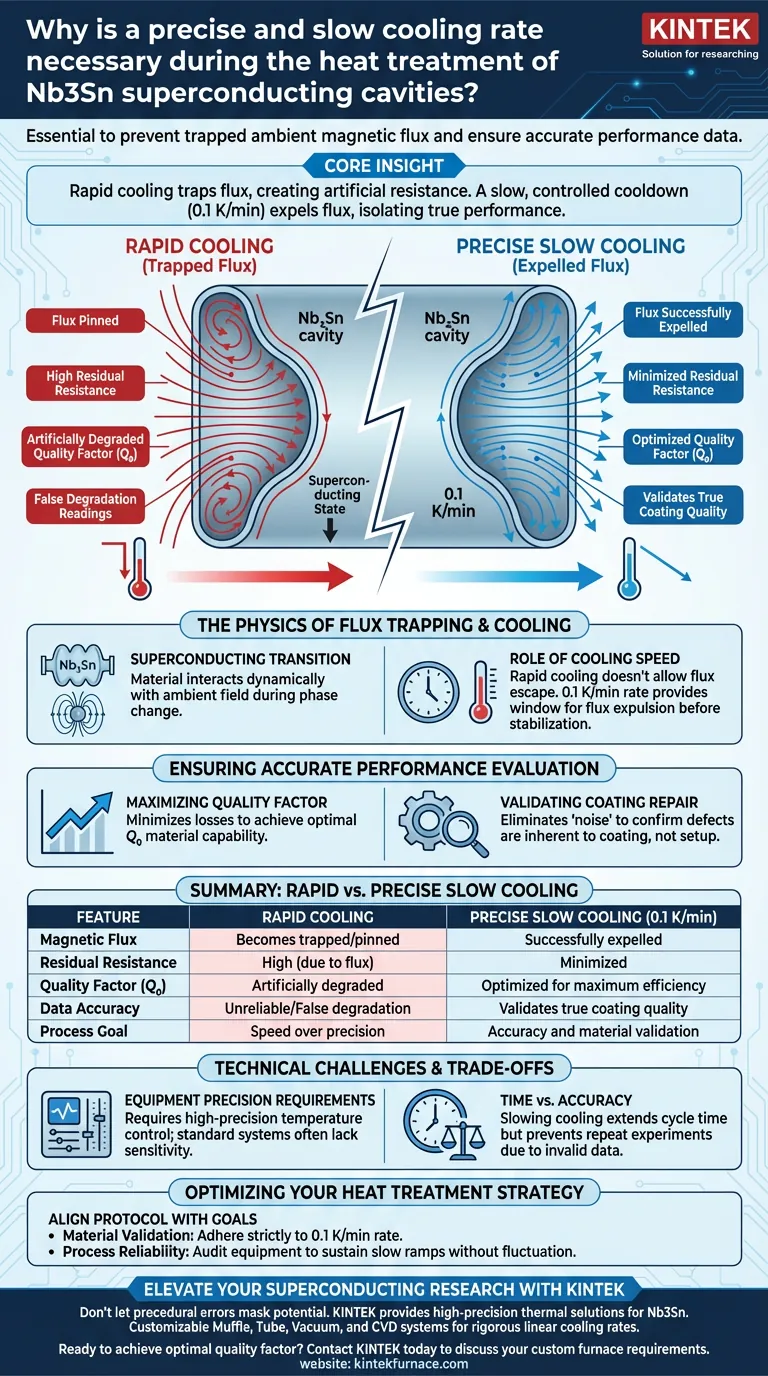

Idea central: El enfriamiento rápido atrapa el flujo magnético dentro del superconductor, creando resistencia artificial. Un enfriamiento lento y controlado expulsa eficazmente este flujo, aislando las verdaderas características de rendimiento del recubrimiento y eliminando lecturas falsas de degradación.

La física del atrapamiento de flujo

Navegando la transición superconductora

Cuando una cavidad de niobio-estaño (Nb3Sn) se enfría por debajo de su temperatura crítica, transita a un estado superconductor.

Durante este cambio de fase específico, el material interactúa dinámicamente con el campo magnético ambiental que lo rodea.

El papel de la velocidad de enfriamiento

Si la temperatura desciende demasiado rápido, el flujo magnético ambiental no tiene tiempo de escapar del material.

En cambio, el flujo queda "fijado" o atrapado dentro del superconductor.

Una tasa precisa y lenta de 0,1 K/min proporciona la ventana de tiempo necesaria para que el material expulse este flujo antes de que el estado superconductor se estabilice por completo.

Garantizar una evaluación precisa del rendimiento

Maximizar el factor de calidad

El flujo magnético atrapado es perjudicial porque introduce resistencia residual.

Esta resistencia reduce el factor de calidad ($Q_0$) de la cavidad, haciendo que el componente parezca menos eficiente de lo que realmente es.

Al utilizar equipos de alta precisión para forzar un enfriamiento lento, se minimizan estas pérdidas y se logra el $Q_0$ óptimo que el material es capaz de soportar.

Validación de la reparación del recubrimiento

El objetivo principal de las pruebas suele ser evaluar el éxito de un proceso de reparación del recubrimiento.

Un enfriamiento inadecuado introduce "ruido" en esta evaluación, causando una falsa degradación del rendimiento.

El enfriamiento lento actúa como una variable de control, asegurando que cualquier defecto medido sea inherente al propio recubrimiento, y no artefactos del montaje experimental.

Desafíos técnicos y compensaciones

Requisitos de precisión del equipo

Lograr una tasa constante de 0,1 K/min es técnicamente exigente.

Requiere equipos de control de temperatura de alta precisión capaces de realizar microajustes para mantener un descenso lineal y lento.

Los sistemas de enfriamiento estándar pueden carecer de la sensibilidad necesaria para evitar caídas accidentales rápidas de temperatura.

Tiempo frente a precisión

La compensación más inmediata es la duración del proceso.

Reducir la velocidad de enfriamiento extiende significativamente el tiempo de ciclo para cada ejecución de tratamiento térmico.

Sin embargo, esta inversión de tiempo es necesaria para evitar datos no válidos que requerirían la repetición de todo el experimento.

Optimización de su estrategia de tratamiento térmico

Para garantizar resultados válidos durante las pruebas de cavidades de Nb3Sn, alinee su protocolo de enfriamiento con sus objetivos de evaluación específicos:

- Si su enfoque principal es la Validación de Materiales: Adhiérase estrictamente a la tasa de 0,1 K/min para eliminar el flujo atrapado como variable en sus mediciones del factor de calidad.

- Si su enfoque principal es la Fiabilidad del Proceso: Audite su equipo de control de temperatura para asegurarse de que puede mantener rampas lentas sin fluctuaciones, evitando señales falsas de degradación.

La precisión en la fase de enfriamiento es la única manera de revelar la verdadera capacidad de rendimiento de sus cavidades superconductoras.

Tabla resumen:

| Característica | Enfriamiento Rápido | Enfriamiento Lento Preciso (0,1 K/min) |

|---|---|---|

| Flujo Magnético | Queda atrapado/fijado | Expulsado con éxito del material |

| Resistencia Residual | Alta (debido al atrapamiento de flujo) | Minimizada |

| Factor de Calidad ($Q_0$) | Degradado artificialmente | Optimizado para máxima eficiencia |

| Precisión de los Datos | No fiable/Falsa degradación | Valida la calidad real del recubrimiento |

| Objetivo del Proceso | Velocidad sobre precisión | Precisión y validación del material |

Mejore su investigación de superconductores con KINTEK

No permita que los errores de procedimiento enmascaren el potencial de su material. KINTEK proporciona las soluciones térmicas de alta precisión necesarias para tratamientos térmicos sensibles de Nb3Sn. Respaldados por I+D y fabricación de expertos, ofrecemos sistemas personalizables de Muffle, Tubo, Vacío y CVD diseñados para mantener las rigurosas tasas de enfriamiento lineal requeridas por las aplicaciones de laboratorio avanzadas.

¿Listo para lograr el factor de calidad óptimo para sus necesidades de laboratorio de alta temperatura? Póngase en contacto con KINTEK hoy mismo para hablar sobre sus requisitos de hornos personalizados.

Guía Visual

Referencias

- Eric Viklund, Grigory Eremeev. Healing gradient degradation in Nb3Sn SRF cavities using a recoating method. DOI: 10.1063/5.0218739

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Elementos calefactores térmicos de disiliciuro de molibdeno MoSi2 para hornos eléctricos

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

La gente también pregunta

- ¿Qué rango de temperatura puede alcanzar un horno de vacío? Desbloquee el calor extremo para su laboratorio

- ¿Cómo se sellan las partes de conexión activas en un horno de vacío? Descubra el papel de las juntas tóricas y la refrigeración por agua

- ¿Qué materiales se utilizan para los elementos calefactores en hornos de vacío? Optimice sus procesos de alta temperatura

- ¿Qué tareas realiza un horno de sinterización al vacío a alta temperatura para los imanes PEM? Lograr la densidad máxima

- ¿Cuáles son las aplicaciones de los hornos de soldadura fuerte al vacío? Consiga uniones fuertes y limpias para la industria aeroespacial y más allá

- ¿Por qué el Sinterizado por Plasma de Chispa (SPS) es óptimo para las cerámicas de Ti2AlN? Logrando un 99,2 % de pureza y máxima densidad

- ¿Cuáles son las ventajas de usar un horno de secado al vacío de laboratorio? Beneficios esenciales para polvos compuestos de grafeno

- ¿Por qué es necesario un sistema de refrigeración por agua en un horno de vacío? Garantice la seguridad y el rendimiento en procesos de alta temperatura