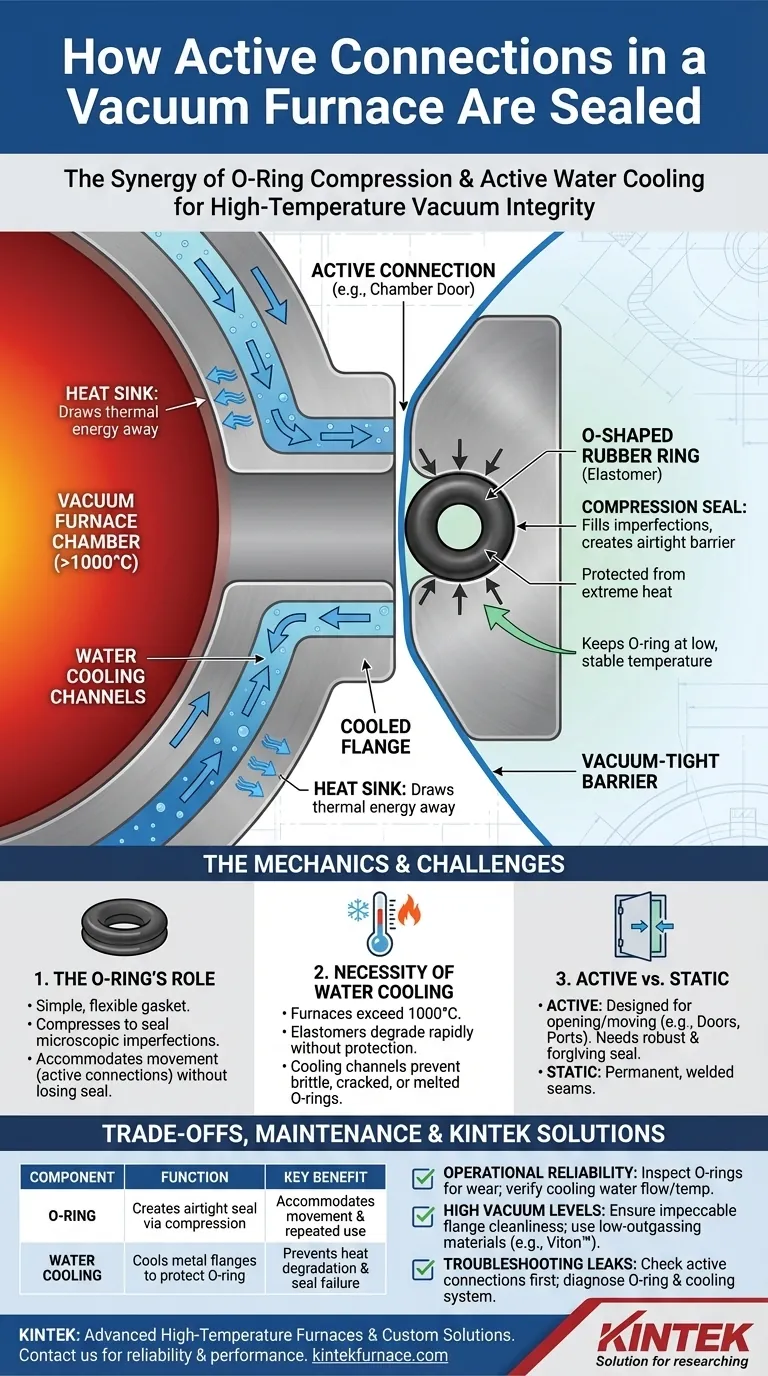

En resumen, las partes de conexión activas en un horno de vacío se sellan utilizando juntas de goma en forma de O. Para proteger estas juntas del calor extremo del horno y mantener la integridad del sello, las conexiones se enfrían activamente con agua.

El desafío principal de sellar un horno de vacío es proteger el sello del mismo calor que el horno está diseñado para crear. La solución estándar combina un componente simple y efectivo —la junta tórica de goma— con un sistema de soporte vital en forma de refrigeración por agua, que mantiene el sello dentro de su temperatura de funcionamiento segura.

La mecánica de un sello de vacío activo

Para entender cómo un horno de vacío mantiene su integridad, debemos analizar los dos componentes clave responsables de sellar las partes que necesitan moverse o ser accedidas.

El papel de la junta de goma en forma de O

Una junta tórica es una junta simple en forma de donut, típicamente hecha de un elastómero como el caucho. Cuando se coloca en una ranura entre dos partes de conexión, se comprime.

Esta compresión deforma la junta tórica, haciendo que llene las imperfecciones microscópicas en las superficies metálicas. Esto crea una barrera hermética (o estanca al vacío), evitando que la atmósfera se filtre en la cámara del horno.

Las juntas tóricas son ideales para conexiones activas porque su flexibilidad puede adaptarse a ligeros movimientos o aperturas y cierres repetidos sin perder el sello.

La necesidad de la refrigeración por agua

Los hornos de vacío operan a temperaturas extremadamente altas, a menudo superando los 1000°C (1832°F). Sin embargo, las juntas tóricas de elastómero se degradan rápidamente a temperaturas muy por debajo de esto.

Sin protección, el calor haría que el caucho se volviera quebradizo, se agrietara o se derritiera, lo que provocaría una falla catastrófica del sello y la pérdida de vacío.

Para evitar esto, las bridas metálicas que albergan la junta tórica tienen canales internos a través de los cuales circula constantemente agua fría. Este sistema de refrigeración por agua actúa como un disipador de calor, extrayendo energía térmica de la conexión y manteniendo la junta tórica a una temperatura baja y estable.

Por qué las conexiones "activas" son diferentes

No todos los sellos en un horno son iguales. La distinción entre conexiones activas y estáticas dicta la estrategia de sellado.

Definición de una conexión activa

Una conexión activa se refiere a cualquier parte del horno que está diseñada para ser abierta, cerrada o movida durante la operación o entre ciclos. Ejemplos comunes incluyen:

- La puerta principal de la cámara

- Puertos para insertar o mover sondas de sensores

- Pasamuros giratorios para manipuladores internos

Estas contrastan con las conexiones estáticas, como las soldaduras en el cuerpo del horno, que son permanentes y no están diseñadas para el acceso.

El desafío del sellado dinámico

El movimiento crea un desafío significativo para mantener un sello perfecto. Una conexión activa requiere un sello que sea robusto y tolerante a la vez.

La combinación de una junta tórica flexible y una brida rígida y refrigerada por agua proporciona la solución perfecta. La junta tórica mantiene el sello durante pequeños desplazamientos, mientras que la brida refrigerada proporciona una base estable y con temperatura controlada.

Comprendiendo las ventajas y desventajas y los puntos de falla

Aunque efectivo, este método de sellado depende del correcto funcionamiento de todas sus partes. Comprender sus limitaciones es clave para una operación confiable.

Sensibilidad a la temperatura del sello

La integridad de todo el sistema depende de la junta tórica de elastómero. Esto hace que el circuito de refrigeración por agua sea un componente crítico. Cualquier interrupción en el flujo de agua —ya sea por una falla de la bomba, un bloqueo o una fuga— provocará rápidamente el sobrecalentamiento de la junta tórica y la falla del sello de vacío.

Desgaste y contaminación del material

Las juntas tóricas son componentes consumibles. Con cada ciclo de compresión, experimentan desgaste y eventualmente pueden sufrir una "deformación permanente por compresión", donde ya no recuperan su forma original, debilitando el sello.

Además, el propio material de la junta tórica puede ser una fuente de contaminación en entornos de alto vacío a través de un proceso llamado desgasificación. El uso de un material de alta calidad y apto para vacío como Viton™ es crucial para aplicaciones sensibles a las impurezas.

Tomando la decisión correcta para su objetivo

El mantenimiento adecuado y la conciencia de estas conexiones son críticos para el funcionamiento exitoso de un horno de vacío. Su enfoque determinará sus prioridades de mantenimiento.

- Si su enfoque principal es la fiabilidad operativa: Inspeccione regularmente las juntas tóricas en busca de signos de desgaste, grietas o aplanamiento, y verifique que el agua de refrigeración fluya a la velocidad y temperatura correctas.

- Si su enfoque principal es lograr altos niveles de vacío: Asegúrese de que todas las superficies de las bridas estén impecablemente limpias antes del montaje, ya que incluso una pequeña partícula puede crear una vía de fuga, y utilice solo juntas tóricas certificadas de baja desgasificación.

- Si su enfoque principal es solucionar una fuga de vacío: Las conexiones activas son los puntos de fuga más comunes. Comience su diagnóstico verificando la integridad de la junta tórica y confirmando el correcto funcionamiento del sistema de refrigeración alrededor del sello sospechoso.

Al comprender la interacción entre la sencilla junta tórica y su crítico sistema de refrigeración, puede garantizar la fiabilidad y el rendimiento de su horno de vacío.

Tabla resumen:

| Componente | Función | Beneficio clave |

|---|---|---|

| Junta tórica | Crea un sello hermético mediante compresión | Se adapta al movimiento y al uso repetido |

| Refrigeración por agua | Enfría las bridas metálicas para proteger la junta tórica | Evita la degradación por calor y la falla del sello |

¿Necesita soluciones confiables para hornos de vacío? KINTEK aprovecha una I+D excepcional y fabricación interna para proporcionar hornos avanzados de alta temperatura, incluidos Hornos de Vacío y Atmósfera y Sistemas CVD/PECVD. Con sólidas capacidades de personalización profunda, cumplimos con precisión sus requisitos experimentales únicos. ¡Contáctenos hoy para mejorar la eficiencia y el rendimiento de su laboratorio!

Guía Visual

Productos relacionados

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Cuál es la función de un horno de sinterización al vacío en el proceso SAGBD? Optimizar la Coercitividad Magnética y el Rendimiento

- ¿Cuál es el mecanismo de un horno de sinterización al vacío para AlCoCrFeNi2.1 + Y2O3? Optimice su procesamiento de aleaciones de alta entropía

- ¿Cómo facilita la aplicación de presión en un horno de prensa en caliente al vacío el sinterizado de composites de cobre? Optimizar la Densidad

- ¿Por qué se requiere un horno de sinterización por prensado en caliente al vacío para cerámicas nanocristalinas? Conservar la estructura con presión

- ¿Cuáles son las ventajas de un horno de sinterización por prensado en caliente al vacío para compuestos de cobre y tierras raras? Densidad y pureza