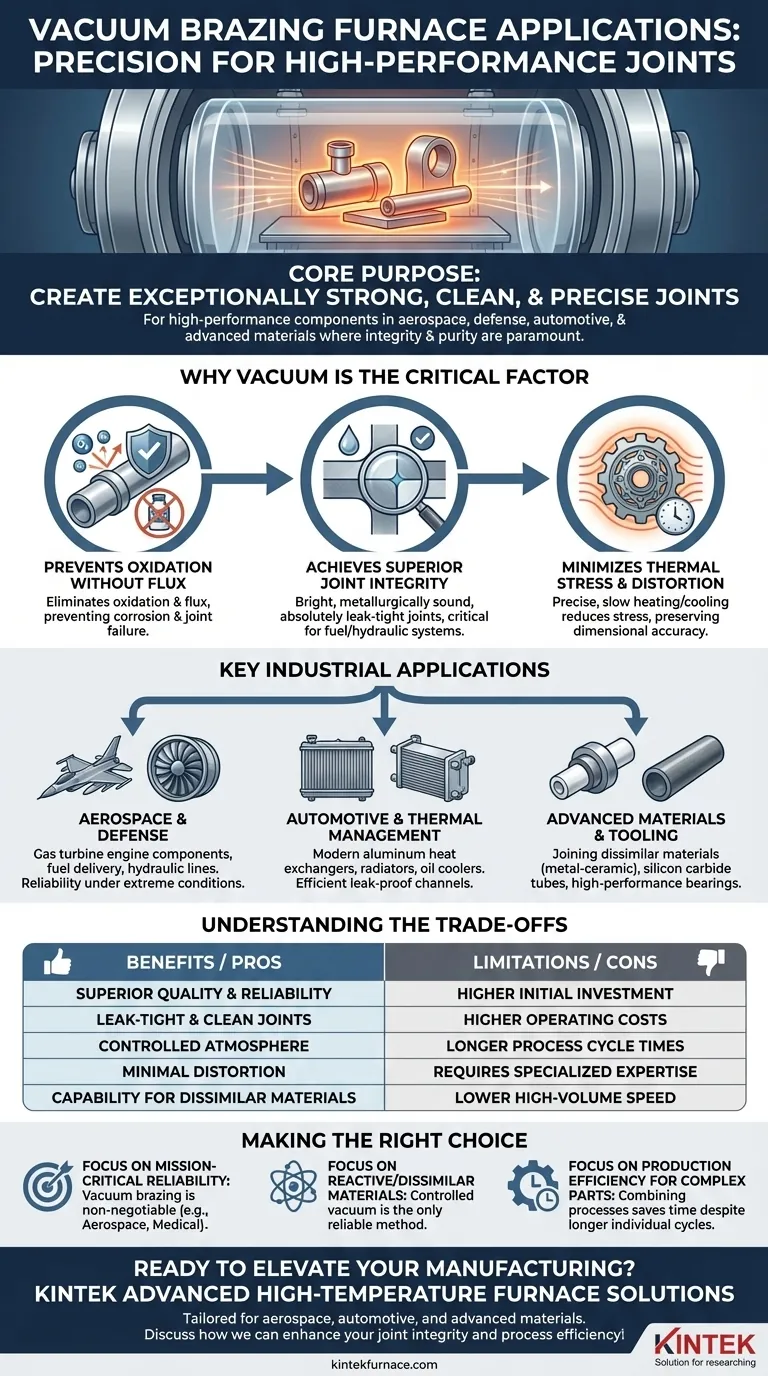

En esencia, un horno de soldadura fuerte al vacío se utiliza para crear uniones excepcionalmente fuertes, limpias y precisas en materiales que de otro modo serían difíciles o imposibles de unir con métodos convencionales. Esta tecnología no es para aplicaciones cotidianas; es un proceso especializado reservado para componentes de alto rendimiento. Su uso principal es en la fabricación para las industrias aeroespacial, de defensa, automotriz y de materiales avanzados, donde la integridad de la unión y la pureza del material son primordiales.

El verdadero valor de un horno de vacío no es solo unir piezas, sino la capacidad de hacerlo en un entorno perfectamente controlado y libre de contaminación. Esto previene la oxidación y minimiza el estrés térmico, lo que lo hace esencial para componentes de alto riesgo donde el fallo no es una opción.

Por qué el vacío es el factor crítico

La decisión de utilizar un horno de vacío está impulsada por la necesidad de resolver desafíos específicos de la ciencia de los materiales y la ingeniería que otros métodos no pueden abordar. El vacío en sí mismo es el ingrediente activo que permite estas capacidades únicas.

Prevención de la oxidación sin fundente

Muchas aleaciones de alto rendimiento, como el titanio, el aluminio y el acero inoxidable, son altamente reactivas con el oxígeno a temperaturas de soldadura fuerte. Esta reacción crea óxidos en la superficie que impiden que la aleación de soldadura fuerte moje y se adhiera correctamente al material base.

Un horno de vacío elimina la atmósfera, eliminando la posibilidad de oxidación. Esto también elimina la necesidad de fundente químico, lo que evita el riesgo de atrapamiento de fundente —una causa común de corrosión y fallo de la unión— y elimina la necesidad de una limpieza intensiva después de la soldadura fuerte.

Lograr una integridad de unión superior

El entorno limpio y sin fundente da como resultado uniones brillantes, metalúrgicamente sólidas y excepcionalmente fuertes.

Debido a que el proceso es tan limpio, es el método preferido para fabricar componentes que deben ser absolutamente herméticos. Esto es crítico para los componentes de los sistemas de combustible e hidráulicos aeroespaciales, donde incluso una falla microscópica podría ser catastrófica.

Minimizar el estrés térmico y la distorsión

Un horno de vacío permite un control preciso y programable de las tasas de calentamiento y enfriamiento. Los ciclos de calentamiento y enfriamiento lentos y uniformes reducen drásticamente el estrés térmico inducido en las piezas.

Esto es vital para mantener la precisión dimensional de componentes complejos y de alta precisión, como las piezas de motores de turbina de gas. Al minimizar la distorsión, el proceso preserva la metalurgia diseñada y la integridad estructural de los materiales base.

Aplicaciones industriales clave

Los beneficios únicos del entorno de vacío hacen que estos hornos sean indispensables en varios sectores clave.

Aeroespacial y Defensa

Este es el usuario más grande y exigente de soldadura fuerte al vacío. La tecnología se utiliza para fabricar componentes de motores de turbina de gas, sistemas de suministro de combustible y líneas hidráulicas. El proceso garantiza la fiabilidad y el rendimiento necesarios para soportar temperaturas, presiones y vibraciones extremas.

Automoción y Gestión Térmica

La soldadura fuerte al vacío es esencial para producir intercambiadores de calor de aluminio modernos, como radiadores, enfriadores de aceite y evaporadores. El proceso permite la unión de conjuntos de aluminio delgados y complejos, creando canales limpios y a prueba de fugas que son críticos para un rendimiento térmico eficiente.

Materiales avanzados y Herramientas

La tecnología se extiende a materiales más allá de los metales. Se utiliza para unir materiales disímiles, como metales con cerámicas, para aplicaciones especializadas. Un ejemplo es la fabricación de tubos y anillos de carburo de silicio utilizados en rodamientos de alto rendimiento, donde se requiere una dureza extrema y resistencia al calor.

Comprender las contrapartidas

Aunque es potente, la tecnología de horno de vacío no es una solución universal. Comprender sus limitaciones es clave para tomar una decisión informada.

Inversión inicial y costes operativos

Los hornos de vacío representan una inversión de capital significativa. Son máquinas complejas que requieren infraestructura y mantenimiento especializados, lo que conlleva mayores costes operativos en comparación con métodos más sencillos como la soldadura fuerte con soplete o los hornos atmosféricos.

Tiempos de ciclo del proceso

Las mismas características que aseguran la calidad —calentamiento lento, bombeo al vacío y enfriamiento controlado— también resultan en tiempos de ciclo más largos. Esto puede hacer que sea menos adecuado para la producción de alto volumen de piezas de bajo costo y no críticas donde la velocidad es el principal impulsor.

Experiencia requerida

Operar un horno de vacío de manera efectiva requiere técnicos e ingenieros cualificados. Desarrollar las "recetas" correctas de soldadura fuerte y tratamiento térmico para diferentes materiales y geometrías es una tarea compleja que exige una profunda comprensión de la metalurgia y la termodinámica.

Tomar la decisión correcta para su objetivo

La selección de un proceso de fabricación depende completamente de los requisitos específicos de su proyecto en cuanto a calidad, rendimiento y coste.

- Si su enfoque principal es la fiabilidad de misión crítica: La soldadura fuerte al vacío no es negociable para componentes en dispositivos aeroespaciales o médicos donde el fallo de la unión tendría graves consecuencias.

- Si su enfoque principal es la unión de materiales reactivos o disímiles: El entorno de vacío controlado es la única forma fiable de lograr uniones fuertes y limpias con materiales como titanio, aluminio o conjuntos metal-cerámicos.

- Si su enfoque principal es la eficiencia de producción para piezas complejas: La capacidad de combinar soldadura fuerte, endurecimiento y envejecimiento en un solo ciclo de horno puede ofrecer un ahorro significativo de tiempo y costes a pesar del tiempo de ciclo individual más largo.

En última instancia, adoptar la tecnología de hornos de vacío es una decisión estratégica para priorizar la calidad, la repetibilidad y la integridad del material por encima de todo.

Tabla resumen:

| Área de Aplicación | Beneficios Clave | Componentes Comunes |

|---|---|---|

| Aeroespacial y Defensa | Uniones herméticas, alta fiabilidad en condiciones extremas | Motores de turbina de gas, sistemas de combustible, líneas hidráulicas |

| Automoción y Gestión Térmica | Rendimiento térmico eficiente, canales a prueba de fugas | Intercambiadores de calor de aluminio, radiadores, enfriadores de aceite |

| Materiales Avanzados y Herramientas | Unión de materiales disímiles, alta dureza y resistencia al calor | Tubos de carburo de silicio, conjuntos metal-cerámicos |

¿Listo para elevar su fabricación con soluciones de soldadura fuerte de precisión al vacío? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas para industrias como la aeroespacial, automotriz y de materiales avanzados. Nuestra línea de productos, que incluye hornos de vacío y atmósfera, mufla, tubos, hornos rotatorios y sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus necesidades experimentales y de producción únicas. Contáctenos hoy para discutir cómo podemos mejorar la integridad de su unión y la eficiencia de su proceso!

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cuáles son los beneficios de utilizar un horno de vacío de alta temperatura para el recocido de nanocristales de ZnSeO3?

- ¿Cuál es el propósito de establecer una etapa de mantenimiento a temperatura media? Eliminar defectos en el sinterizado al vacío

- ¿Cuál es el propósito de un tratamiento térmico de 1400 °C para tungsteno poroso? Pasos esenciales para el refuerzo estructural

- ¿Cómo afecta el entorno de oxígeno ultra bajo del sinterizado al vacío a los composites de titanio? Desbloquee el control avanzado de fases

- ¿Por qué es necesario un entorno de alto vacío para sinterizar compuestos de Cu/Ti3SiC2/C/MWCNTs? Lograr la pureza del material