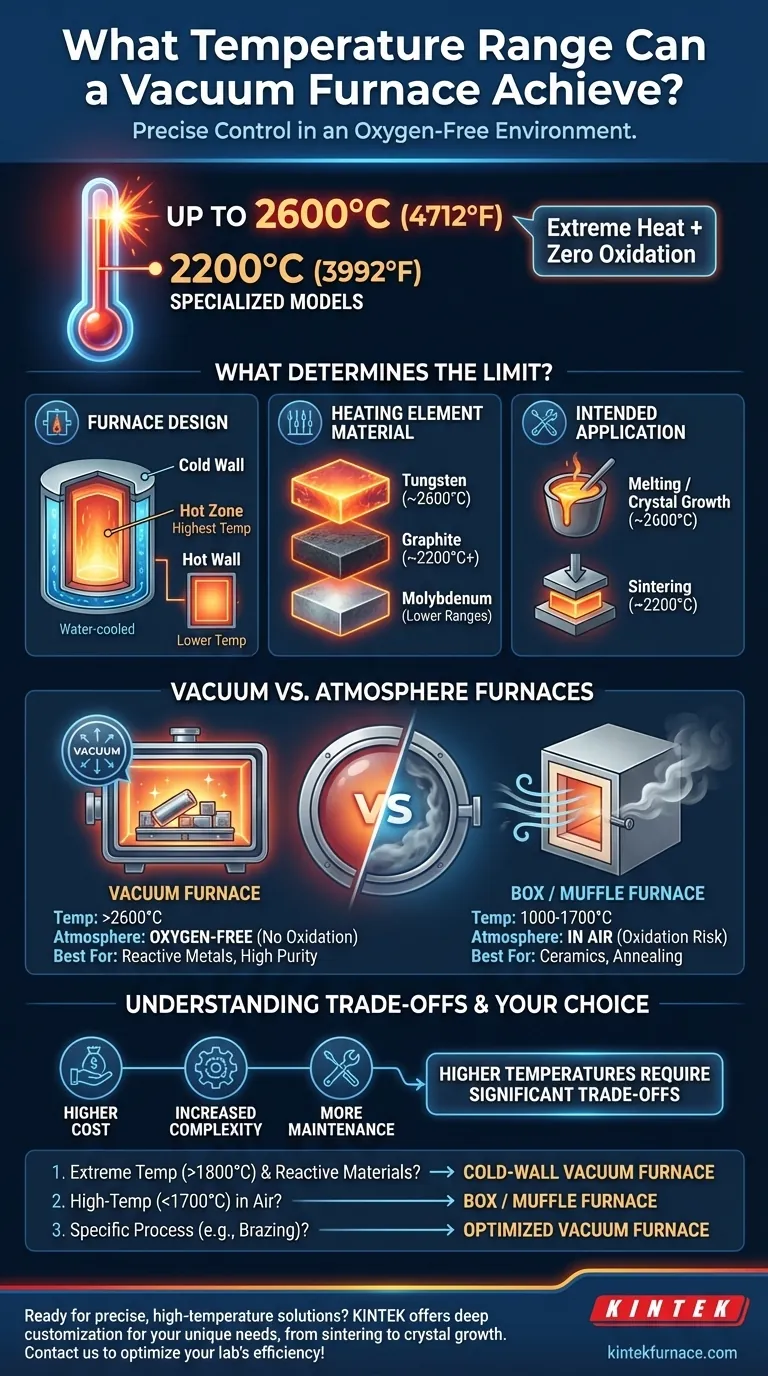

Para ser directos, un horno de vacío de alto rendimiento puede alcanzar temperaturas de hasta 2600 °C (4712 °F). Sin embargo, el rango de temperatura operativa depende en gran medida del diseño específico, los materiales y la aplicación prevista del horno, con muchos modelos especializados operando en el rango de 2200 °C (3992 °F).

Si bien la temperatura máxima absoluta es una cifra impresionante, el verdadero valor de un horno de vacío radica en su capacidad para lograr un calor extremo con un control preciso en un entorno libre de oxígeno. La temperatura específica que se puede alcanzar es un resultado directo del diseño fundamental del horno.

¿Qué determina el rango de temperatura de un horno de vacío?

La temperatura máxima de un horno no es un número arbitrario; es un límite impuesto por sus componentes centrales y principios de ingeniería. Comprender estos factores es clave para seleccionar el equipo adecuado.

El papel crítico del diseño de pared fría frente a pared caliente

El factor más significativo es la construcción del horno. Los hornos de pared fría permiten las temperaturas de operación más altas. Contienen los elementos calefactores y el aislamiento dentro de una "zona caliente" interna, mientras que la pared exterior del recipiente permanece fría, a menudo enfriada por agua.

Este diseño contiene el calor extremo, lo que permite ciclos de calentamiento/enfriamiento más rápidos y una mejor uniformidad de la temperatura en rangos mucho más altos. En contraste, los hornos de pared caliente, donde toda la cámara se calienta, tienen una temperatura máxima más baja.

Material del elemento calefactor

El material utilizado para los elementos calefactores dicta directamente el límite superior de temperatura. No se puede calentar una cámara a una temperatura que destruya los propios elementos.

Los materiales comunes incluyen grafito, que se usa a menudo para temperaturas de hasta 2200 °C y más, y metales refractarios como el molibdeno (para rangos más bajos) y el tungsteno (para los rangos más altos, que se aproximan a 2600 °C).

Aplicación prevista

Los hornos suelen optimizarse para un proceso específico, lo que influye en su diseño y rango de temperatura. Por ejemplo, un horno de vacío construido para sinterización podría diseñarse para funcionar constantemente a 2200 °C.

Uno diseñado para fundir aleaciones especializadas o cultivar cristales sintéticos puede diseñarse con elementos de tungsteno para alcanzar el pico de 2600 °C. La precisión requerida y la frecuencia del ciclo para la aplicación guiarán su construcción.

Cómo se comparan los hornos de vacío con otras opciones

La característica definitoria de un horno de vacío no es solo su calor, sino su atmósfera. El entorno de vacío previene la oxidación y la contaminación, lo cual es crítico para procesar metales reactivos y materiales de alta pureza.

Hornos de caja y mufla

Estos son hornos de alta temperatura comunes, pero generalmente operan en el aire. Sus rangos de temperatura generalmente caen entre 1000 °C y 1700 °C (1800 °F a 3100 °F).

Son excelentes para muchas aplicaciones como recocido, incineración y ciertos procesos cerámicos, pero no pueden proporcionar el ambiente inerte de un horno de vacío.

Comprendiendo las compensaciones

Seleccionar un horno con la clasificación de temperatura más alta posible no siempre es la mejor estrategia. La búsqueda del calor extremo implica importantes compensaciones.

Costo y complejidad

A medida que aumenta el requisito de temperatura máxima, también lo hacen el costo y la complejidad. Los hornos capaces de alcanzar más de 2000 °C requieren elementos calefactores exóticos, aislamiento avanzado y sistemas de enfriamiento robustos, todo lo cual aumenta drásticamente la inversión inicial y los costos operativos.

Tiempo del ciclo de proceso

Si bien un horno de pared fría puede calentar y enfriar rápidamente su zona caliente interna, el ciclo general del proceso incluye el tiempo necesario para bombear la cámara al nivel de vacío requerido. Esto puede añadir un tiempo significativo en comparación con un horno atmosférico que simplemente necesita calentarse.

Requisitos de mantenimiento

Los componentes que permiten temperaturas extremas (elementos de grafito o tungsteno, aislamiento multicapa y bombas de vacío de alta capacidad) son consumibles que requieren inspección regular y mantenimiento especializado para garantizar la fiabilidad y el rendimiento.

Tomando la decisión correcta para su objetivo

Su decisión debe estar impulsada por los requisitos específicos de su material y proceso, no solo por una cifra de temperatura.

- Si su enfoque principal es el procesamiento a temperaturas extremadamente altas (>1800 °C) con metales o aleaciones reactivas: Un horno de vacío de pared fría es su elección necesaria para prevenir la oxidación y lograr el calor requerido.

- Si su enfoque principal es el tratamiento térmico a alta temperatura o el procesamiento de cerámica en aire (hasta 1700 °C): Un horno de caja o mufla tradicional ofrece una solución mucho más rentable y sencilla.

- Si su enfoque principal es un proceso específico como la soldadura fuerte o la sinterización: Seleccione un horno de vacío diseñado y optimizado para el rango de temperatura de esa tarea, ya que será más eficiente que un modelo sobredimensionado.

En última instancia, comprender estos principios de diseño le permite seleccionar un horno en función de su idoneidad para su objetivo específico, garantizando tanto el éxito del proceso como la eficiencia económica.

Tabla resumen:

| Factor | Impacto en el rango de temperatura |

|---|---|

| Tipo de diseño | Pared fría: Hasta 2600 °C; Pared caliente: Menor temperatura máxima |

| Elemento calefactor | Grafito: Hasta 2200 °C+; Tungsteno: Hasta 2600 °C |

| Aplicación | Sinterización: ~2200 °C; Fusión/Crecimiento de cristales: Hasta 2600 °C |

| Comparación con otros hornos | Caja/Mufla: 1000-1700 °C en aire; Vacío: Rangos más altos sin oxidación |

¿Listo para elevar sus procesos de alta temperatura con precisión y fiabilidad? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de vacío adaptadas a diversos laboratorios. Nuestra línea de productos incluye hornos de mufla, de tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer sus necesidades experimentales únicas. Ya sea que esté sinterizando, fundiendo aleaciones o cultivando cristales, nuestros hornos ofrecen calor extremo de hasta 2600 °C con un control inigualable. Contáctenos hoy para conversar cómo podemos optimizar la eficiencia de su laboratorio y lograr sus objetivos específicos.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Cuál es el papel de las bombas de vacío en un horno de tratamiento térmico al vacío? Desbloquee una metalurgia superior con entornos controlados

- ¿Cuál es el propósito de un tratamiento térmico de 1400 °C para tungsteno poroso? Pasos esenciales para el refuerzo estructural

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Qué tareas realiza un horno de sinterización al vacío a alta temperatura para los imanes PEM? Lograr la densidad máxima

- ¿Por qué es esencial un ambiente de vacío para el sinterizado de titanio? Garantiza alta pureza y elimina la fragilidad