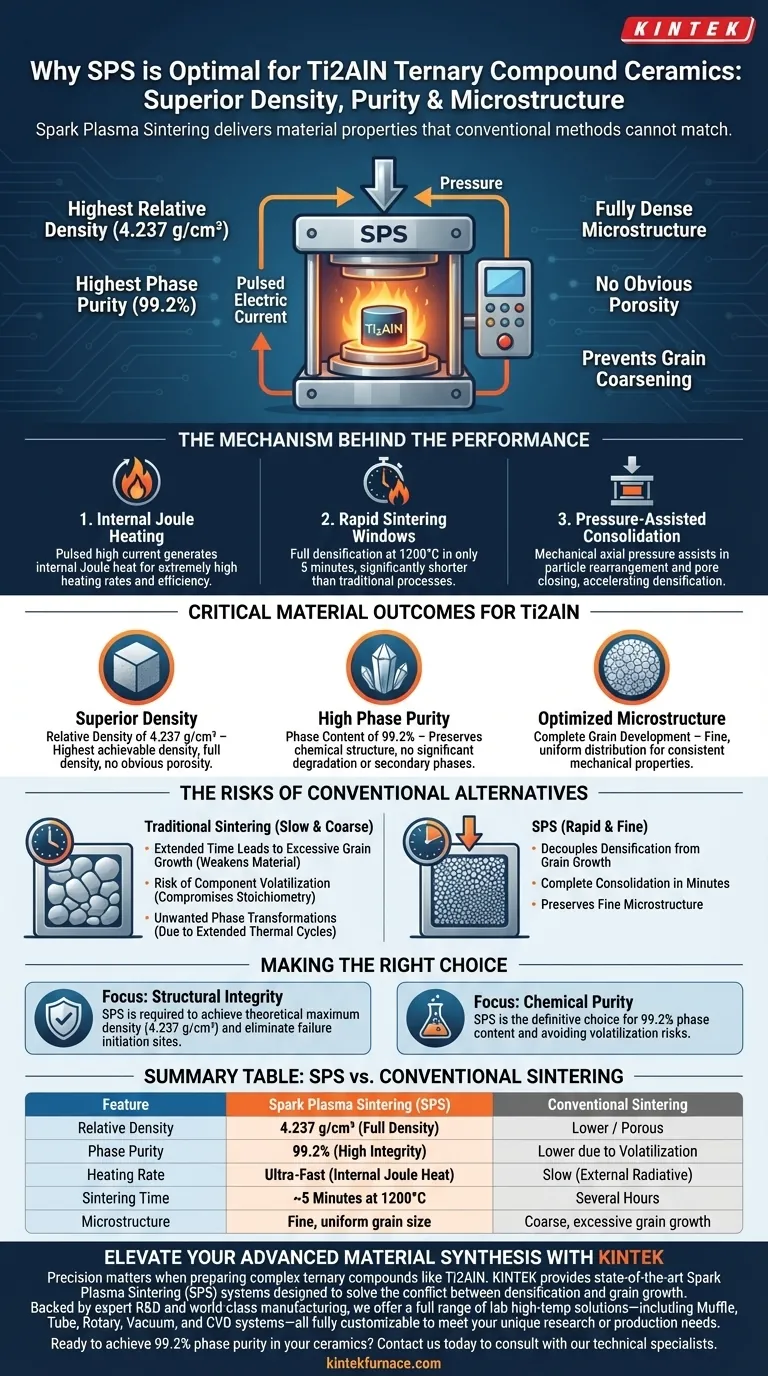

El Sinterizado por Plasma de Chispa (SPS) se considera la opción óptima para la preparación de cerámicas de compuestos ternarios de Ti2AlN porque ofrece propiedades de material superiores que los métodos convencionales no pueden igualar. Específicamente, el SPS logra la mayor densidad relativa (4,237 g/cm³) y pureza de fase (99,2 %) utilizando calentamiento rápido y presión simultánea. Este proceso produce una microestructura completamente densa sin porosidad obvia, al tiempo que previene el crecimiento de grano típico del sinterizado tradicional.

El SPS resuelve fundamentalmente el conflicto entre la densificación y el crecimiento de grano. Al generar calor Joule interno a través de una corriente eléctrica pulsada, permite una consolidación completa en minutos en lugar de horas, preservando la microestructura fina del material.

El Mecanismo Detrás del Rendimiento

El SPS opera con principios distintos al calentamiento externo convencional, lo cual es clave para su éxito con compuestos complejos como el Ti2AlN.

Calentamiento Joule Interno

A diferencia del calentamiento radiativo, el SPS pasa una corriente alta pulsada directamente a través del molde y el polvo de la muestra. Esto genera calor Joule interno, lo que resulta en tasas de calentamiento extremadamente altas y alta eficiencia térmica.

Ventanas de Sinterizado Rápido

Esta eficiencia permite que el Ti2AlN alcance la densificación completa muy rápidamente. El proceso requiere mantener el material a 1200 °C durante solo 5 minutos, una duración significativamente más corta que los procesos tradicionales.

Consolidación Asistida por Presión

El SPS aplica presión axial mecánica simultáneamente con la corriente eléctrica. Esta fuerza mecánica ayuda a reorganizar las partículas y cerrar los poros, acelerando aún más el proceso de densificación.

Resultados Críticos del Material para Ti2AlN

Las propiedades físicas de la cerámica final mejoran directamente gracias al entorno de procesamiento único del equipo SPS.

Densidad Superior

La combinación de presión y calor rápido produce una densidad relativa de 4,237 g/cm³. Esta es la densidad más alta alcanzable entre los métodos de preparación comunes, lo que resulta en un producto sin porosidad obvia.

Alta Pureza de Fase

El SPS garantiza la integridad del compuesto, logrando un contenido de fase del 99,2 %. Esto indica que la estructura química del Ti2AlN se preserva sin degradación significativa o formación de fases secundarias.

Microestructura Optimizada

El tiempo de procesamiento rápido inhibe el crecimiento excesivo de grano. El resultado es una microestructura densa con desarrollo completo de grano y una distribución uniforme, asegurando propiedades mecánicas consistentes en toda la cerámica.

Los Riesgos de las Alternativas Convencionales

Para comprender por qué el SPS es "óptimo", uno debe entender las compensaciones y los peligros asociados con los métodos de sinterizado alternativos y tradicionales.

La Trampa de "Tiempo vs. Calidad"

El sinterizado tradicional se basa en la exposición prolongada a altas temperaturas para lograr la densidad. Sin embargo, para materiales como el Ti2AlN, este tiempo extendido a menudo conduce a un crecimiento excesivo de grano, lo que debilita el material.

Volatilización de Componentes

El calentamiento prolongado aumenta el riesgo de volatilización de componentes. Los elementos dentro del compuesto pueden evaporarse o degradarse antes de que la cerámica esté completamente densa, comprometiendo la estequiometría.

Transformaciones de Fase No Deseadas

Los ciclos térmicos prolongados de los métodos convencionales pueden desencadenar transformaciones de fase indeseables. El SPS evita esto al completar el proceso de densificación antes de que estas transformaciones de movimiento lento puedan ocurrir.

Tomando la Decisión Correcta para su Objetivo

Al seleccionar un método de preparación para Ti2AlN, su elección debe estar dictada por los requisitos específicos de su material.

- Si su enfoque principal es la Integridad Estructural: Se requiere SPS para lograr la densidad teórica máxima (4,237 g/cm³) y eliminar la porosidad que podría actuar como sitios de inicio de fallas.

- Si su enfoque principal es la Pureza Química: El SPS es la opción definitiva para mantener un contenido de fase del 99,2 % y evitar los riesgos de volatilización asociados con el calentamiento de larga duración.

El SPS sigue siendo el estándar de la industria para Ti2AlN porque desacopla eficazmente la densificación del crecimiento de grano, permitiendo una cerámica más dura, densa y pura.

Tabla Resumen:

| Característica | Sinterizado por Plasma de Chispa (SPS) | Sinterizado Convencional |

|---|---|---|

| Densidad Relativa | 4,237 g/cm³ (Densidad Completa) | Inferior / Porosa |

| Pureza de Fase | 99,2 % (Alta Integridad) | Inferior debido a Volatilización |

| Tasa de Calentamiento | Ultrarrápida (Calor Joule Interno) | Lenta (Radiativa Externa) |

| Tiempo de Sinterizado | ~5 Minutos a 1200 °C | Varias Horas |

| Microestructura | Grano fino y uniforme | Grano grueso, crecimiento excesivo |

Mejore su Síntesis de Materiales Avanzados con KINTEK

La precisión es importante al preparar compuestos ternarios complejos como el Ti2AlN. KINTEK proporciona sistemas de Sinterizado por Plasma de Chispa (SPS) de última generación diseñados para resolver el conflicto entre la densificación y el crecimiento de grano.

Respaldados por I+D experto y fabricación de clase mundial, ofrecemos una gama completa de soluciones de alta temperatura para laboratorio, incluyendo sistemas de Mufla, Tubo, Rotatorios, de Vacío y CVD, todos totalmente personalizables para satisfacer sus necesidades únicas de investigación o producción.

¿Listo para lograr un 99,2 % de pureza de fase en sus cerámicas? Contáctenos hoy para consultar con nuestros especialistas técnicos y encontrar la solución de alta temperatura perfecta para su laboratorio.

Guía Visual

Productos relacionados

- Horno de sinterización por plasma SPS

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

La gente también pregunta

- ¿Qué es un horno de sinterización al vacío y cuál es su propósito principal? Logre materiales densos y de alta pureza con precisión

- ¿Cuál es el papel del modelo de Ordinarias Discretas (DO) en la simulación de hornos de vacío? Dominio de la transferencia de calor radiante

- ¿Cuáles son las tareas fundamentales de los sistemas de vacío y temperatura en CSS para películas de CZT? Control esencial para un alto rendimiento

- ¿Qué es un horno de vacío? Calentamiento de precisión para pureza y rendimiento

- ¿Cómo funcionan los hornos de vacío? Descubra el tratamiento térmico limpio y de alta pureza

- ¿Cuáles son las ventajas de los hornos de vacío en el tratamiento térmico? Logre una limpieza superior y un control metalúrgico

- ¿En qué campos se utilizan comúnmente los hornos de vacío? Esenciales para la fabricación aeroespacial, electrónica y médica

- ¿Cuáles son las ventajas medioambientales de los hornos de vacío? Reducir las emisiones y el consumo de energía