En esencia, un horno de vacío es un horno industrial calentado eléctricamente que procesa materiales dentro de un entorno de alto vacío. Al eliminar el aire y sus gases reactivos, permite tratamientos de alta temperatura como el recocido, la soldadura fuerte y la sinterización sin el riesgo de oxidación o contaminación que de otro modo degradaría la superficie y las propiedades estructurales del material.

La clave es que un horno de vacío no es solo una cámara de calentamiento; es una herramienta de procesamiento de materiales de precisión. Al crear un entorno inerte, permite la creación de piezas con mayor pureza, integridad estructural superior y superficies más limpias de lo que es posible con los hornos atmosféricos convencionales.

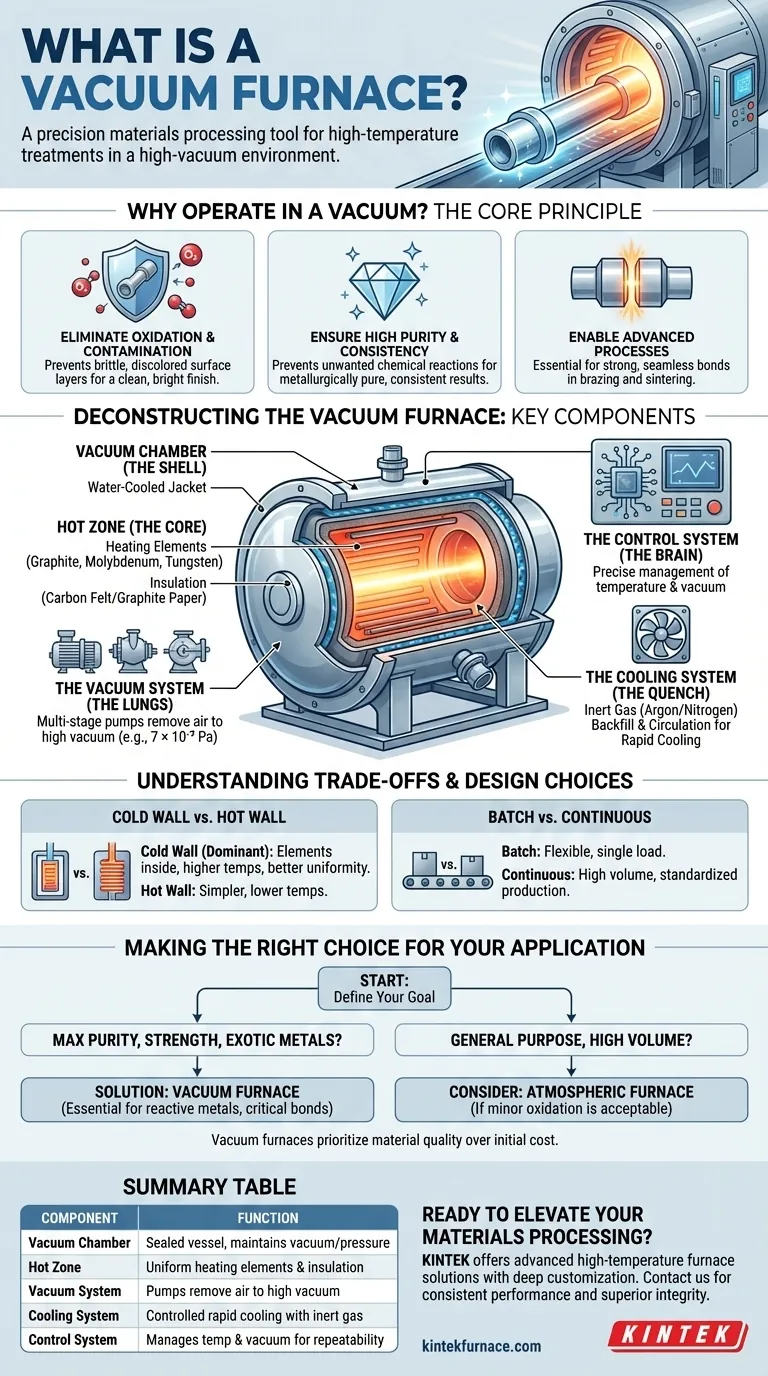

El Principio Fundamental: ¿Por qué Operar en Vacío?

La decisión de usar un vacío es fundamental para lograr resultados específicos en los materiales. La ausencia de atmósfera no es pasiva; es un componente activo del proceso.

Eliminación de la Oxidación y la Contaminación

A las altas temperaturas requeridas para el tratamiento térmico, los metales reaccionan fácilmente con el oxígeno y otros gases presentes en el aire. Esta reacción, conocida como oxidación, crea una capa quebradiza y descolorida en la superficie de la pieza.

Un horno de vacío elimina físicamente estos gases reactivos, previniendo la oxidación y asegurando que la superficie del material permanezca limpia y brillante.

Garantía de Alta Pureza y Consistencia

Al prevenir reacciones químicas no deseadas, el horno asegura la integridad del metal base y de cualquier aleación.

Esto da como resultado un producto final que es metalúrgicamente puro, estructuralmente sólido y altamente consistente de un lote a otro.

Posibilitando Procesos Avanzados

Procesos como la soldadura fuerte y la sinterización a alta temperatura dependen de superficies perfectamente limpias para formar enlaces metalúrgicos fuertes y sin fisuras.

El entorno de vacío es un requisito previo para estas aplicaciones, ya que incluso niveles microscópicos de contaminación pueden comprometer la calidad de la unión o de la pieza.

Deconstruyendo el Horno de Vacío: Componentes Clave

Un horno de vacío es un sistema complejo donde cada componente cumple una función crítica para mantener un entorno controlado de calor extremo y vacío casi perfecto.

La Cámara de Vacío (La Carcasa)

Es el recipiente sellado y hermético que contiene todo el proceso. Generalmente está construido de acero de alta resistencia o aleaciones de acero inoxidable para soportar la inmensa presión atmosférica externa.

La mayoría de los diseños modernos cuentan con una camisa de doble capa, enfriada por agua, que mantiene el exterior del horno frío y seguro al tacto, incluso cuando el interior está a miles de grados.

La Zona Caliente (El Núcleo)

Ubicada dentro de la cámara, la zona caliente es donde se realiza el calentamiento real. Consta de dos partes principales: elementos calefactores y aislamiento.

Los elementos calefactores están hechos de materiales como grafito, molibdeno o tungsteno, que pueden operar a temperaturas extremadamente altas sin degradarse en vacío. A menudo están dispuestos para un calentamiento de 360 grados para asegurar la uniformidad de la temperatura.

El aislamiento, típicamente hecho de fieltro de carbono rígido o papel de grafito flexible, recubre la zona caliente para contener el calor. Este aislamiento eficiente permite ciclos rápidos de calentamiento y enfriamiento y minimiza la pérdida de energía.

El Sistema de Vacío (Los Pulmones)

No se trata de una sola bomba, sino de un sistema multietapa diseñado para eliminar el aire de la cámara.

Comienza con una o más bombas mecánicas de "desbaste" para eliminar la mayor parte del aire. Luego, las bombas de alto vacío como las de difusión, turbomoleculares o Roots se encargan de lograr el nivel de vacío final requerido, que puede ser tan bajo como 7 × 10⁻³ Pa.

El Sistema de Enfriamiento (El Temple)

Después del ciclo de calentamiento, las piezas a menudo necesitan enfriarse rápidamente de manera controlada.

Esto se logra apagando los elementos calefactores y rellenando la cámara con un gas inerte de alta pureza, como argón o nitrógeno. Un potente ventilador hace circular este gas, transfiriendo el calor de las piezas a las paredes enfriadas por agua de la cámara.

El Sistema de Control (El Cerebro)

Un sofisticado sistema de fuentes de alimentación, controladores y sensores gestiona con precisión tanto el perfil de temperatura como el nivel de vacío durante todo el proceso. Esta automatización garantiza que el tratamiento sea estable, repetible y cumpla con las especificaciones exactas.

Entendiendo los Compromisos y las Opciones de Diseño

No todos los hornos de vacío son iguales. El diseño se adapta a la aplicación específica, lo que implica compromisos críticos en el rendimiento y el costo.

Diseños de Pared Fría vs. Pared Caliente

La elección de diseño más significativa es entre un horno de "pared fría" y uno de "pared caliente".

Los hornos de pared fría, el diseño dominante para aplicaciones de alto rendimiento, colocan los elementos calefactores y el aislamiento dentro de una cámara de vacío enfriada por agua. Esto permite temperaturas de funcionamiento muy altas, calentamiento y enfriamiento rápidos, y una uniformidad de temperatura superior.

Los hornos de pared caliente, que son menos comunes, calientan toda la cámara de vacío desde el exterior. Son más simples, pero limitados en temperatura máxima y velocidad de ciclo.

Procesamiento por Lotes vs. Continuo

Los hornos pueden diseñarse para operación por lotes o continua. Los hornos por lotes procesan una sola carga a la vez y son altamente flexibles. Los hornos continuos mueven las piezas a través de diferentes zonas de calentamiento y enfriamiento, ideales para producción de alto volumen y estandarizada.

Costo y Complejidad

El principal compromiso es el costo. Los componentes requeridos para crear y mantener un alto vacío, incluyendo la cámara sellada, los complejos sistemas de bombeo y los controles avanzados, hacen que los hornos de vacío sean significativamente más caros y complejos de operar que los hornos atmosféricos estándar.

Tomando la Decisión Correcta para su Aplicación

Elegir la tecnología de horno adecuada requiere una comprensión clara de su objetivo final y los requisitos del material.

- Si su enfoque principal es la máxima pureza y resistencia del material: Un horno de vacío es esencial para eliminar la oxidación y asegurar enlaces metalúrgicos limpios y fuertes en procesos como la soldadura fuerte o la fabricación de implantes médicos.

- Si su enfoque principal es el procesamiento de metales reactivos o exóticos: El entorno controlado e inerte de un horno de vacío es innegociable para materiales como titanio, circonio y superaleaciones que son altamente susceptibles a la contaminación atmosférica.

- Si su enfoque principal es el tratamiento térmico de propósito general y alto volumen: Un horno atmosférico convencional puede ser una solución más rentable si una oxidación superficial menor es aceptable para su aplicación.

En última instancia, la selección de un horno de vacío es una decisión estratégica para priorizar la calidad final del material y el control del proceso sobre el costo inicial del equipo.

Tabla Resumen:

| Componente | Función |

|---|---|

| Cámara de Vacío | Recipiente sellado para mantener el vacío y soportar la presión |

| Zona Caliente | Área con elementos calefactores y aislamiento para un calentamiento uniforme |

| Sistema de Vacío | Bombas para eliminar el aire y lograr altos niveles de vacío |

| Sistema de Enfriamiento | Utiliza gas inerte para un enfriamiento rápido controlado |

| Sistema de Control | Gestiona la temperatura y el vacío para procesos repetibles |

¿Listo para elevar el procesamiento de sus materiales con precisión y pureza? En KINTEK, aprovechamos una excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades únicas. Nuestra línea de productos incluye Hornos de Mufla, Tubo, Rotatorios, de Vacío y Atmósfera, y Sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda. Ya sea que trabaje con metales reactivos o requiera resultados de alta pureza, nuestros hornos ofrecen un rendimiento consistente e integridad estructural superior. Contáctenos hoy para discutir cómo podemos optimizar sus procesos de laboratorio y alcanzar sus objetivos.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de tratamiento térmico al vacío de molibdeno

La gente también pregunta

- ¿Cuáles son las características operativas generales de un horno de vacío? Logre una pureza y precisión de materiales superiores

- ¿Cuáles son los componentes de un horno de vacío? Descubra los secretos del procesamiento a alta temperatura

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase

- ¿Por qué calentar paquetes de barras de acero en un horno de vacío elimina las vías de transferencia de calor? Mejore la integridad de la superficie hoy mismo

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en LP-DED? Optimice la integridad de la aleación hoy mismo