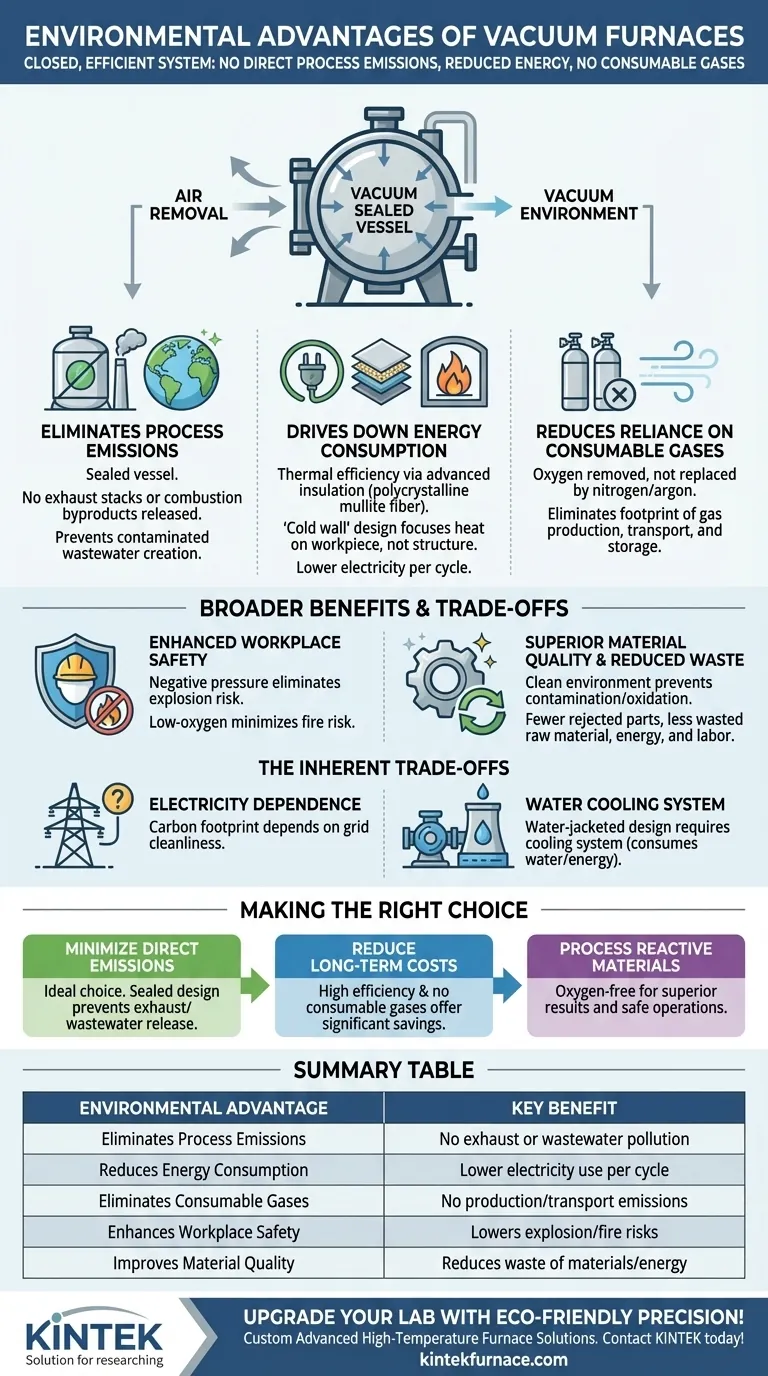

Desde un punto de vista técnico, las principales ventajas medioambientales de los hornos de vacío derivan de su diseño inherente como un sistema cerrado y altamente eficiente. Al eliminar la atmósfera en lugar de reemplazarla, eliminan las emisiones directas del proceso, reducen drásticamente el consumo de energía gracias a un aislamiento avanzado y anulan la necesidad de producir y transportar gases de proceso consumibles.

Los beneficios medioambientales de un horno de vacío no son características añadidas; son una consecuencia directa de su diseño principal. Una cámara sellada y altamente aislada evita inherentemente la liberación de subproductos del proceso y minimiza la energía desperdiciada durante el tratamiento térmico.

Cómo los hornos de vacío minimizan el impacto medioambiental

El rendimiento medioambiental de un horno de vacío está arraigado en su principio fundamental de funcionamiento: crear un entorno controlado eliminando el aire y los contaminantes. Este enfoque ofrece varias ventajas clave sobre los hornos tradicionales basados en atmósferas.

Eliminación de emisiones del proceso

Un horno de vacío es un recipiente sellado. Durante un ciclo, el aire y otros gases se extraen al vacío, y el proceso se lleva a cabo en un vacío casi total.

Este diseño de circuito cerrado significa que no hay chimeneas que liberen subproductos de combustión o gases de proceso a la atmósfera. De manera similar, evita la creación de aguas residuales contaminadas que requerirían tratamiento.

Reducción del consumo de energía

Los hornos de vacío modernos están diseñados para la eficiencia térmica. Utilizan materiales de aislamiento de alta calidad, como la fibra de mulita policristalina, que permiten un calentamiento rápido mientras minimizan la pérdida de calor al entorno circundante.

Características como las carcasas de horno de doble capa y los diseños de "pared fría" con camisa de agua aseguran aún más que la energía se centre en la pieza de trabajo, y no se desperdicie calentando la estructura del horno o el taller. Esto se traduce directamente en un menor consumo de electricidad por ciclo.

Reducción de la dependencia de gases consumibles

Muchos procesos de tratamiento térmico convencionales requieren un flujo constante de atmósferas preparadas, como nitrógeno, argón o gas endotérmico, para proteger las piezas de la oxidación.

Los hornos de vacío logran esta protección simplemente eliminando el oxígeno. Esto elimina la significativa huella medioambiental asociada con la producción, compresión, transporte y almacenamiento de estos gases industriales.

Comprensión de los beneficios y las contrapartidas más amplias

Las ventajas de la tecnología de vacío se extienden más allá de las métricas medioambientales directas, pero es crucial comprender el panorama completo, incluidas las contrapartidas asociadas.

Mejora de la seguridad en el lugar de trabajo

Las preocupaciones de seguridad y medioambientales a menudo están relacionadas. Los hornos de vacío operan a presión negativa, lo que elimina el riesgo de explosión común en los recipientes a presión.

El entorno con bajo contenido de oxígeno también minimiza el riesgo de incendio, lo que hace que el lugar de trabajo sea más seguro y reduce la posibilidad de incidentes medioambientales.

Calidad superior del material y reducción de residuos

El entorno excepcionalmente limpio dentro de un horno de vacío previene la contaminación y la oxidación, lo que da como resultado un acabado superficial superior y propiedades del material mejoradas.

Esta mayor calidad y consistencia dan como resultado menos piezas rechazadas. La reducción de chatarra se traduce directamente en menos materia prima, energía y mano de obra desperdiciadas: un beneficio medioambiental significativo, aunque indirecto.

Las contrapartidas inherentes

Ninguna tecnología está exenta de consideraciones. Si bien es altamente eficiente en su funcionamiento, la principal fuente de energía para un horno de vacío es la electricidad. Por lo tanto, su huella de carbono total depende de la limpieza de la red eléctrica que suministra su energía.

Además, el diseño de pared fría con camisa de agua requiere un sistema de refrigeración. Aunque a menudo es un circuito cerrado, este sistema consume tanto agua como la energía necesaria para bombearla, lo cual debe tenerse en cuenta en cualquier evaluación medioambiental completa.

Tomar la decisión correcta para su operación

Elegir la tecnología de tratamiento térmico adecuada requiere equilibrar los objetivos de rendimiento con los costes medioambientales y operativos.

- Si su enfoque principal es minimizar las emisiones directas: Un horno de vacío es una opción ideal, ya que su diseño sellado evita inherentemente la liberación de gases de escape y aguas residuales relacionadas con el proceso.

- Si su enfoque principal es reducir los costes operativos a largo plazo: La alta eficiencia energética y la eliminación de gases de proceso consumibles pueden generar ahorros significativos que compensen una posible inversión inicial más alta.

- Si está procesando materiales altamente reactivos o sensibles: El entorno limpio y sin oxígeno no solo proporciona resultados superiores, sino que también se alinea con las mejores prácticas para operaciones seguras y medioambientalmente sólidas.

En última instancia, la adopción de la tecnología de hornos de vacío es una decisión estratégica que alinea la excelencia del proceso con la responsabilidad medioambiental.

Tabla de resumen:

| Ventaja medioambiental | Beneficio clave |

|---|---|

| Elimina las emisiones del proceso | No se liberan gases de escape ni aguas residuales, lo que reduce la contaminación del aire y del agua |

| Reduce el consumo de energía | El aislamiento avanzado y el diseño eficiente reducen el uso de electricidad por ciclo |

| Elimina los gases consumibles | No hay necesidad de nitrógeno o argón, lo que reduce las emisiones de producción y transporte |

| Mejora la seguridad en el lugar de trabajo | Disminuye los riesgos de explosión e incendio, previniendo incidentes medioambientales |

| Mejora la calidad del material | La reducción de rechazos minimiza el desperdicio de materias primas y energía |

¡Actualice su laboratorio con precisión ecológica! KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura, incluidos hornos de vacío y de atmósfera, diseñados para reducir su huella medioambiental y aumentar la eficiencia. Nuestra profunda personalización garantiza un ajuste perfecto para sus necesidades únicas. Contáctenos hoy para descubrir cómo nuestra experiencia puede transformar sus operaciones.

Guía Visual

Productos relacionados

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Cuál es la función de un horno de sinterización al vacío en el proceso SAGBD? Optimizar la Coercitividad Magnética y el Rendimiento

- ¿Cuál es el mecanismo de un horno de sinterización al vacío para AlCoCrFeNi2.1 + Y2O3? Optimice su procesamiento de aleaciones de alta entropía

- ¿Cómo facilita la aplicación de presión en un horno de prensa en caliente al vacío el sinterizado de composites de cobre? Optimizar la Densidad

- ¿Por qué el equipo de sinterización debe mantener un alto vacío para los carburos de alta entropía? Garantizar la pureza de fase y la densidad máxima

- ¿Cuáles son las ventajas de un horno de sinterización por prensado en caliente al vacío para compuestos de cobre y tierras raras? Densidad y pureza