Las principales ventajas de los hornos de vacío son su capacidad para producir un acabado superficial excepcionalmente limpio y brillante, y para lograr propiedades metalúrgicas superiores en el material tratado. Al eliminar los gases atmosféricos, estos hornos previenen la oxidación y otras reacciones superficiales, al tiempo que permiten un control preciso y uniforme de todo el ciclo de calentamiento y enfriamiento, lo que resulta en una mayor resistencia, dureza y repetibilidad del proceso.

Un horno de vacío no es simplemente una herramienta para prevenir el óxido; es un entorno altamente controlado que le permite diseñar la microestructura de un material con un nivel de precisión y consistencia que los hornos atmosféricos no pueden igualar.

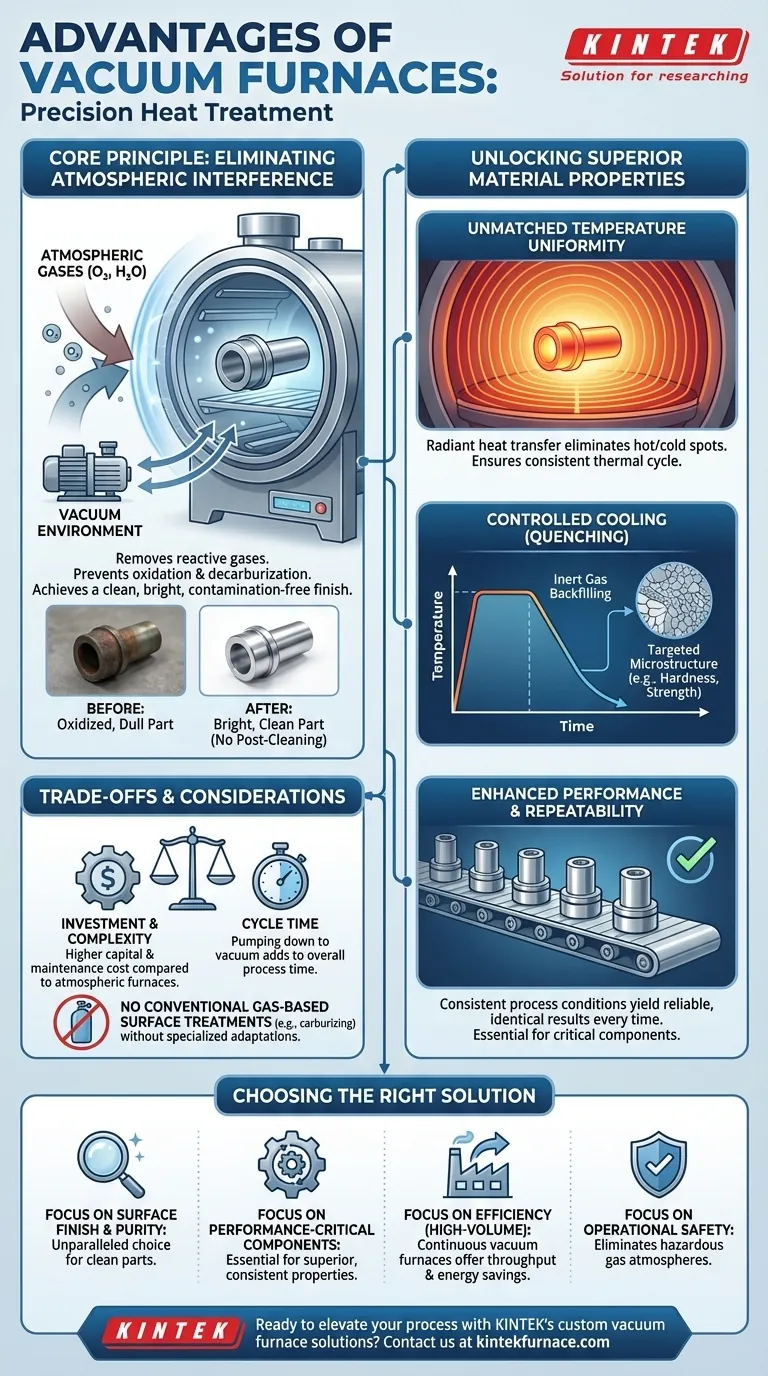

El Principio Fundamental: Eliminación de la Interferencia Atmosférica

La característica distintiva de un horno de vacío es la eliminación de la atmósfera. Este único cambio altera fundamentalmente el proceso de tratamiento térmico y es la fuente de sus ventajas más significativas.

Prevención de la Oxidación y Descarburación

A altas temperaturas, el oxígeno y la humedad del aire normal reaccionan agresivamente con la superficie de un metal. Esto causa oxidación (formación de escamas) y descarburación (la pérdida de carbono de la superficie del acero), las cuales degradan el acabado y las propiedades mecánicas de la pieza.

Un ambiente de vacío elimina estos gases reactivos. El resultado es una pieza limpia y brillante que no requiere limpieza posterior y mantiene su química superficial original.

Lograr un Acabado Libre de Contaminación

Más allá de simplemente prevenir la oxidación, un vacío purifica activamente la pieza de trabajo. El proceso puede realizar desgasificación y desengrasado, extrayendo contaminantes volátiles y aceites del material y de su superficie.

Esto asegura que el producto final no solo esté libre de escamas, sino también metalúrgicamente limpio, lo cual es crítico para aplicaciones en la industria aeroespacial, médica y electrónica.

Desbloqueo de Propiedades Superiores del Material

El ambiente de vacío permite un nivel de control del proceso que se traduce directamente en un rendimiento mejor y más confiable del material.

Uniformidad de Temperatura Inigualable

Sin una atmósfera que cause corrientes de convección, el calor se transfiere principalmente por radiación. Esto permite un calentamiento extremadamente uniforme en toda la pieza de trabajo, eliminando puntos calientes y fríos.

Esta uniformidad asegura que toda la pieza, independientemente de su geometría, se someta exactamente al mismo ciclo térmico, lo que lleva a una estructura de material consistente y predecible.

Enfriamiento Controlado para Microestructuras Específicas

Los hornos de vacío ofrecen un control preciso sobre la fase de enfriamiento (temple). Al utilizar el retrolleno de gas inerte a presiones controladas, los operadores pueden lograr una amplia gama de velocidades de enfriamiento.

Este control es crítico para apuntar a microestructuras específicas y lograr las propiedades deseadas como dureza, tenacidad y resistencia con una precisión increíble.

Rendimiento y Repetibilidad Mejorados

La combinación de un ambiente limpio y un control térmico preciso significa que el proceso es altamente repetible. Cada lote puede procesarse bajo las mismas condiciones exactas, produciendo resultados idénticos cada vez.

Esta confiabilidad es esencial para componentes críticos de rendimiento donde las propiedades mecánicas y magnéticas consistentes son innegociables.

Entendiendo las Ventajas y Desventajas

Aunque potentes, los hornos de vacío no son una solución universal. Una evaluación objetiva requiere comprender su contexto operativo.

Inversión Inicial y Complejidad

Los hornos de vacío representan una inversión de capital significativa en comparación con los hornos atmosféricos tradicionales. Son sistemas complejos que requieren un mantenimiento especializado para bombas de vacío, sellos y sistemas de control.

Tiempo de Ciclo

El proceso de bombear la cámara al nivel de vacío requerido añade tiempo al ciclo general del proceso. Para algunas piezas de alto volumen y bajo margen, esto puede ser un factor limitante en comparación con los hornos atmosféricos continuos.

Sin Tratamientos Superficiales Basados en Gas

Por su naturaleza, los hornos de vacío no son adecuados para procesos termoquímicos convencionales que requieren una atmósfera de gas reactiva, como la carburación o la nitruración. Aunque existen versiones de estos procesos asistidas por plasma para hornos de vacío, pertenecen a una categoría tecnológica diferente.

Tomar la Decisión Correcta para su Objetivo

La decisión de utilizar un horno de vacío debe estar impulsada por los requisitos específicos de su componente y sus objetivos de producción.

- Si su enfoque principal es el acabado superficial y la pureza: Un horno de vacío es la elección inigualable para producir piezas limpias, brillantes y libres de contaminación.

- Si su enfoque principal son los componentes críticos de rendimiento: El control del proceso y la repetibilidad de un horno de vacío son esenciales para lograr propiedades metalúrgicas superiores y consistentes.

- Si su enfoque principal es la eficiencia del proceso en entornos de alto volumen: Un horno de vacío continuo puede ofrecer ahorros significativos de energía y un alto rendimiento al minimizar el tiempo de inactividad y los ciclos de temperatura.

- Si su enfoque principal es la seguridad operativa: Los hornos de vacío eliminan la necesidad de manipular las atmósferas de gas costosas y a menudo inflamables o explosivas que requieren algunos procesos atmosféricos.

Elegir un horno de vacío es una inversión en control, limpieza y consistencia, lo que le permite producir componentes de mayor calidad de manera confiable.

Tabla Resumen:

| Ventaja | Descripción |

|---|---|

| Acabado Superficial Limpio | Previene la oxidación y la descarburación, resultando en piezas brillantes y sin escamas, sin necesidad de limpieza posterior. |

| Propiedades Metalúrgicas Superiores | Permite un control preciso sobre la microestructura para mejorar la resistencia, la dureza y la consistencia. |

| Uniformidad de Temperatura | Utiliza radiación para un calentamiento uniforme, eliminando puntos calientes/fríos y asegurando un tratamiento homogéneo. |

| Enfriamiento Controlado | Permite tasas de enfriamiento específicas con gas inerte para propiedades materiales concretas como la tenacidad. |

| Alta Repetibilidad | Las condiciones consistentes del proceso producen resultados fiables lote tras lote. |

| Ambiente Libre de Contaminación | Elimina contaminantes volátiles mediante desgasificación, ideal para aplicaciones aeroespaciales y médicas. |

¿Listo para elevar sus procesos de tratamiento térmico con precisión y fiabilidad? En KINTEK, aprovechamos una excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos, que incluye Hornos de Vacío y Atmósfera, Hornos de Mufla, Tubo, Rotatorios y Sistemas CVD/PECVD, está respaldada por una sólida capacidad de personalización profunda para satisfacer sus requisitos experimentales únicos. Ya sea que trabaje en la industria aeroespacial, médica o electrónica, le ayudamos a lograr propiedades metalúrgicas superiores y resultados libres de contaminación. Contáctenos hoy para discutir cómo nuestros hornos de vacío pueden transformar sus operaciones.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

La gente también pregunta

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso