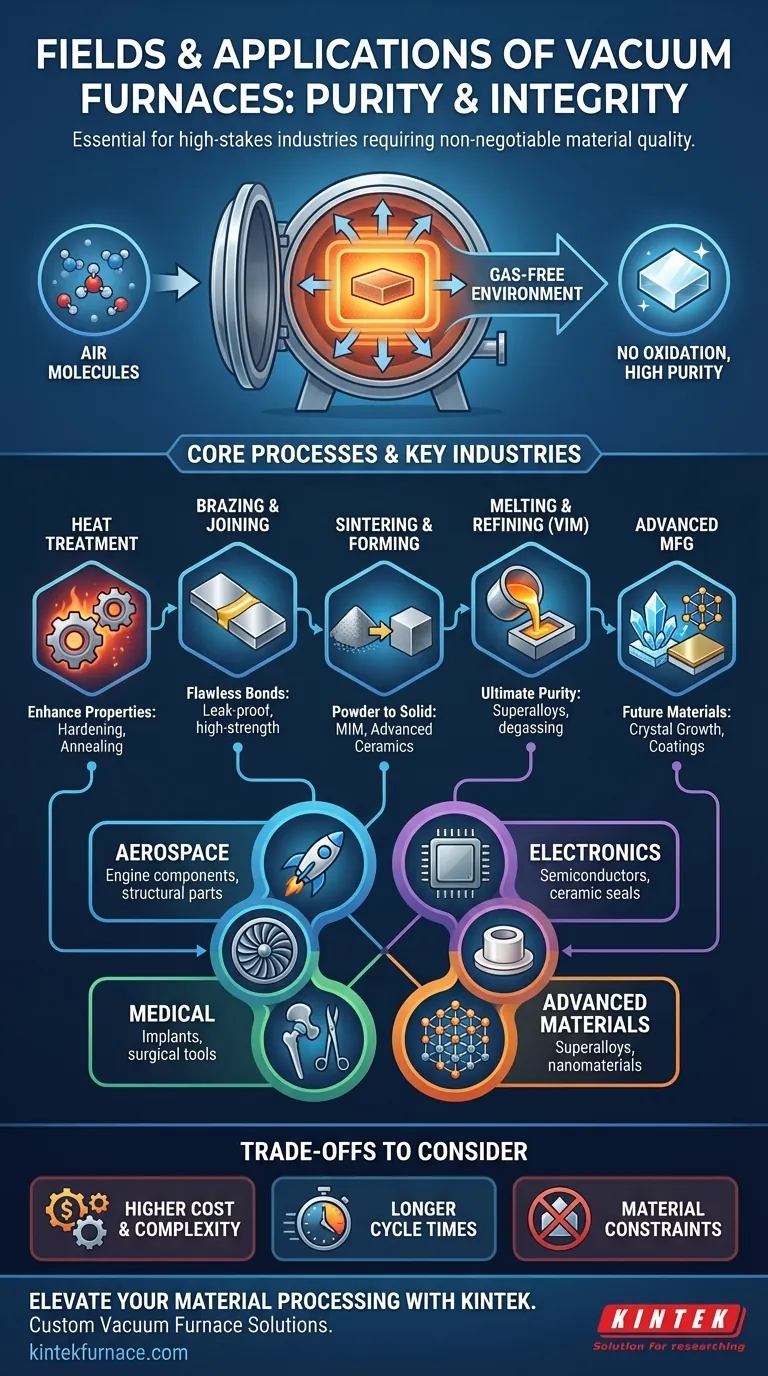

En esencia, los hornos de vacío se utilizan siempre que la pureza del material y la integridad estructural no son negociables. Son herramientas esenciales en campos de alto riesgo como el aeroespacial, la electrónica, la fabricación médica y la investigación de materiales avanzados. Estas industrias dependen de los hornos de vacío para realizar procesos térmicos críticos —como el tratamiento térmico, la soldadura fuerte y la sinterización— en un entorno controlado y sin gases que previene la contaminación y permite la creación de componentes superiores.

El valor fundamental de un horno de vacío no es solo el calor que proporciona, sino la atmósfera que elimina. Al eliminar gases reactivos como el oxígeno, previene la oxidación y la contaminación, permitiendo la creación de materiales excepcionalmente puros, fuertes y fiables que son imposibles de producir en un horno convencional.

¿Por qué usar el vacío? La ventaja fundamental

La característica distintiva de un horno de vacío es su capacidad para bombear el aire y otros gases de su cámara de calentamiento antes o durante el proceso de calentamiento. Este paso aparentemente simple proporciona profundos beneficios.

Prevención de la oxidación y la contaminación

La mayoría de los materiales, especialmente los metales, reaccionan con el oxígeno a altas temperaturas. Esta reacción, conocida como oxidación, crea una capa frágil e indeseable en la superficie del material.

Un ambiente de vacío elimina casi todo el oxígeno, asegurando que la pieza salga del horno limpia, brillante y libre de cascarilla. Esto es crítico para piezas que requieren un acabado superficial impecable o que se someterán a un procesamiento posterior como soldadura fuerte o recubrimiento.

Lograr alta pureza

Un vacío también puede eliminar gases atrapados o disueltos de un material, un proceso llamado desgasificación.

Además, puede evaporar y eliminar impurezas volátiles con bajos puntos de fusión de un metal fundido. Esta capacidad de refinado es esencial para producir las aleaciones de alta pureza requeridas para componentes de motores aeroespaciales e implantes médicos.

Aplicaciones principales en diversas industrias

El entorno controlado de un horno de vacío permite varios procesos de fabricación clave que son centrales para la tecnología moderna.

Tratamiento térmico: Mejora de las propiedades del material

El tratamiento térmico modifica la estructura interna de un material para mejorar sus propiedades mecánicas, como la dureza, la resistencia y la durabilidad.

- Recocido: Este proceso calienta y enfría lentamente un material para aliviar las tensiones internas, ablandarlo y mejorar su ductilidad. Un vacío previene la decoloración de la superficie.

- Templado y Revenido: Utilizados en aceros y otras aleaciones, estos procesos crean una estructura dura y resistente al desgaste. El vacío asegura un calentamiento uniforme y previene la descarburación (la pérdida de carbono de la superficie).

- Carburización al vacío: Este es un proceso de endurecimiento superficial donde el carbono se difunde en la superficie de las piezas de acero a altas temperaturas para crear una capa exterior dura mientras se mantiene un núcleo más blando. El vacío permite un control preciso sobre la profundidad del carbono.

Soldadura fuerte y unión: Creación de uniones impecables

La soldadura fuerte es un proceso que une dos o más elementos metálicos fundiendo y haciendo fluir un metal de aportación en la unión.

La soldadura fuerte al vacío es el estándar de oro para uniones de alta resistencia y herméticas. El vacío elimina los óxidos superficiales, permitiendo que la aleación de soldadura fuerte humedezca y fluya perfectamente, creando una unión que a menudo es tan fuerte como los materiales base. Esto es esencial para componentes aeroespaciales y sellos de cerámica a metal en dispositivos electrónicos.

Sinterización y conformado: Del polvo al sólido

La sinterización es el proceso de compactar y formar una masa sólida de material mediante calor y presión sin fundirlo hasta el punto de licuefacción.

- Metalurgia de polvos: La sinterización al vacío se utiliza para fusionar polvos metálicos en componentes densos y de alta resistencia para aplicaciones automotrices, de herramientas y matrices, e industriales.

- Moldeo por inyección de metales (MIM): Después de que se forma una pieza "en verde", se somete a un proceso de desaglomeración en un horno de vacío para eliminar el aglutinante polimérico, seguido de la sinterización para crear la pieza metálica densa final.

- Cerámicas avanzadas: Los hornos de vacío producen cerámicas avanzadas con propiedades térmicas y eléctricas superiores para su uso en electrónica e industrias de alta tecnología.

Fusión y refinado: Logrando la máxima pureza

Los hornos de fusión por inducción al vacío (VIM) se utilizan para fundir y colar metales y aleaciones en un entorno limpio y controlado.

Este proceso es crítico para producir superaleaciones de alta pureza para álabes de turbinas de motores a reacción, implantes médicos e incluso joyería de alta gama. El vacío previene reacciones con el aire y ayuda a eliminar impurezas gaseosas del metal fundido.

Fabricación avanzada: Construyendo el futuro

Los hornos de vacío son indispensables para crear materiales y componentes de próxima generación.

- Crecimiento de cristales: El entorno ultrapuro es necesario para el crecimiento de grandes monocristales utilizados en semiconductores y componentes ópticos.

- Recubrimientos por deposición (CVD y PVD): Aunque a menudo se realizan en cámaras dedicadas, los principios del horno de vacío se utilizan para aplicar recubrimientos delgados, duros o funcionales a las superficies.

- Nuevos materiales: Los investigadores utilizan hornos de vacío para sintetizar materiales novedosos como superconductores y nanomateriales, donde incluso las impurezas más mínimas pueden alterar las propiedades deseadas.

Comprendiendo las compensaciones

Aunque potentes, los hornos de vacío no son una solución universal. Sus beneficios conllevan claras compensaciones.

Costo y complejidad

Los sistemas de vacío son inherentemente más caros de comprar, operar y mantener que sus contrapartes atmosféricas. Requieren cámaras robustas, bombas de vacío de alta potencia y sistemas de control sofisticados.

Tiempos de ciclo más largos

El tiempo necesario para bombear la cámara al nivel de vacío deseado y la necesidad de ciclos controlados de rellenado y enfriamiento a menudo resultan en tiempos de proceso generales más largos en comparación con los hornos convencionales.

Restricciones de materiales

No todos los materiales son adecuados para el procesamiento al alto vacío. Los materiales con alta presión de vapor pueden "desgasificarse" excesivamente, contaminando el horno y dificultando el mantenimiento de un vacío profundo.

Elegir la opción correcta para su objetivo

La selección del proceso térmico adecuado depende completamente de su objetivo final.

- Si su enfoque principal es la resistencia mecánica y el rendimiento: El tratamiento térmico al vacío (endurecimiento, recocido) y la soldadura fuerte al vacío son sus procesos clave para crear componentes robustos y fiables.

- Si su enfoque principal es la pureza y composición del material: La fusión por inducción al vacío, la desgasificación y el crecimiento de cristales son esenciales para aplicaciones en la industria aeroespacial, electrónica y aleaciones de alta pureza.

- Si su enfoque principal es crear piezas sólidas a partir de polvos: La sinterización al vacío y la desaglomeración son los métodos de referencia para la metalurgia de polvos, MIM y cerámicas avanzadas.

Comprender estas aplicaciones principales le permite seleccionar el proceso térmico preciso requerido para lograr sus objetivos de ingeniería de materiales.

Tabla resumen:

| Campo | Aplicaciones comunes | Procesos clave |

|---|---|---|

| Aeroespacial | Componentes de motor, piezas estructurales | Tratamiento térmico, soldadura fuerte, fusión |

| Electrónica | Dispositivos semiconductores, sellos cerámicos | Sinterización, crecimiento de cristales, soldadura fuerte |

| Médico | Implantes, herramientas quirúrgicas | Desgasificación, fusión, tratamiento térmico |

| Materiales Avanzados | Superaleaciones, cerámicas, nanomateriales | Sinterización, refinado, síntesis |

¿Listo para elevar su procesamiento de materiales con precisión? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura, incluidos hornos de vacío y atmósfera y sistemas CVD/PECVD. Aprovechando nuestra excepcional I+D y fabricación interna, ofrecemos una profunda personalización para satisfacer sus necesidades experimentales únicas en los campos aeroespacial, electrónico, médico y de investigación. Contáctenos hoy mismo para discutir cómo nuestras soluciones de hornos de vacío a medida pueden mejorar la pureza, la resistencia y la fiabilidad en sus aplicaciones.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

La gente también pregunta

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga

- ¿Por qué calentar paquetes de barras de acero en un horno de vacío elimina las vías de transferencia de calor? Mejore la integridad de la superficie hoy mismo

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior

- ¿Cuáles son las características operativas generales de un horno de vacío? Logre una pureza y precisión de materiales superiores