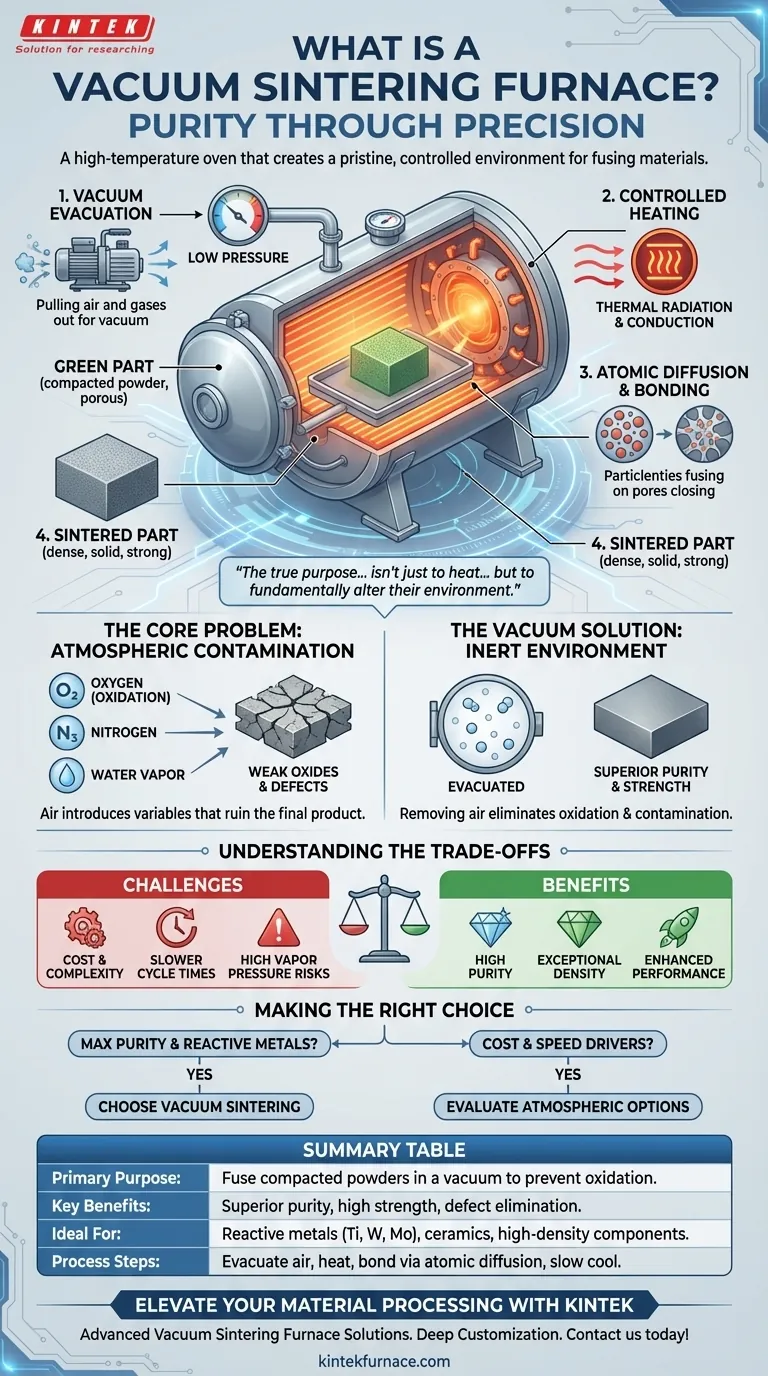

En esencia, un horno de sinterización al vacío es un horno de alta temperatura que crea un entorno prístino y controlado para fusionar materiales. Su propósito principal es calentar polvos compactados, como metales o cerámicas, justo por debajo de su punto de fusión dentro de un vacío. Este proceso, llamado sinterización, une las partículas en un objeto sólido y denso, mientras que el vacío previene reacciones químicas no deseadas como la oxidación, lo que resulta en un producto final con pureza y resistencia superiores.

El verdadero propósito de un horno de sinterización al vacío no es solo calentar materiales, sino alterar fundamentalmente su entorno. Al eliminar el aire, elimina la oxidación y la contaminación, permitiendo la creación de componentes de alta pureza y alto rendimiento a partir de materiales que de otro modo se verían comprometidos.

El problema central: por qué la sinterización necesita un vacío

La sinterización es un proceso térmico delicado. Simplemente calentar materiales al aire libre introduce variables que pueden arruinar el producto final. Un horno de vacío está diseñado para controlar estas variables con precisión.

El enemigo de las altas temperaturas: la oxidación

A las altas temperaturas requeridas para la sinterización, la mayoría de los metales son altamente reactivos con el oxígeno del aire. Esta reacción forma óxidos frágiles y débiles en la superficie de las partículas del material, impidiendo que se unan correctamente y degradando severamente la integridad estructural del componente final.

Un horno de vacío resuelve esto eliminando físicamente el aire —y, por lo tanto, el oxígeno— de la cámara antes de que comience el calentamiento.

El desafío de la pureza

Más allá del oxígeno, el aire contiene nitrógeno, vapor de agua y otros gases traza. Estos elementos pueden actuar como contaminantes, quedando atrapados dentro de la estructura del material durante la sinterización.

Esta contaminación crea defectos internos y huecos, debilitando el material y alterando sus propiedades mecánicas, térmicas o eléctricas previstas.

Cómo el vacío proporciona la solución

Al bombear la cámara hasta un estado de baja presión, un horno de vacío crea un ambiente inerte. Esta falta de atmósfera previene la oxidación y la contaminación que de otro modo ocurrirían, asegurando que las partículas del material puedan unirse de manera limpia y eficiente.

Cómo funciona un horno de sinterización al vacío

La operación combina tres principios clave: consolidación del material, control atmosférico y calentamiento dirigido.

El proceso de sinterización explicado

La sinterización comienza con una "pieza en verde", que es un material en polvo (como metal o cerámica) que ha sido compactado en la forma deseada. Esta pieza es porosa y mecánicamente débil.

Cuando se calienta dentro del horno a una temperatura por debajo de su punto de fusión, la difusión atómica hace que las partículas individuales se fusionen, eliminando los poros y encogiendo la pieza en una masa densa y sólida.

Creando el vacío

Antes del calentamiento, un potente sistema de bombas de vacío evacua la cámara sellada del horno. Esto elimina la gran mayoría del aire y otros gases, creando el entorno de baja presión necesario para un proceso de sinterización limpio.

El papel del calentamiento

Una vez establecido el vacío, los elementos calefactores dentro del horno elevan la temperatura. La transferencia de calor ocurre principalmente a través de radiación térmica y conducción, ya que no hay aire para facilitar la convección.

Los métodos comunes incluyen el calentamiento por resistencia o el calentamiento por inducción de media frecuencia, que es particularmente efectivo para metales conductores.

El resultado: materiales densos y de alto rendimiento

La combinación de altas temperaturas y un ambiente de vacío limpio permite que las partículas se unan sin interferencias. El producto final es un componente totalmente denso con una pureza, resistencia y características de rendimiento excepcionales que a menudo son imposibles de lograr con hornos atmosféricos convencionales.

Comprendiendo las compensaciones

Aunque potente, la sinterización al vacío no es una solución universal. Implica limitaciones y consideraciones específicas.

Costo y complejidad

Los hornos de sinterización al vacío son máquinas complejas y de alta precisión. Representan una inversión de capital significativa y requieren operadores cualificados para la programación, el mantenimiento y el diagnóstico.

Tiempos de ciclo más lentos

Lograr un vacío profundo lleva tiempo. Además, el enfriamiento del producto es más lento porque la refrigeración por convección (transferencia de calor a través del aire o gas) no es una opción. Esto puede conducir a ciclos de producción generales más largos en comparación con los procesos atmosféricos.

Materiales de alta presión de vapor

Bajo vacío, algunos elementos con alta presión de vapor pueden esencialmente "evaporarse" o sublimarse del material que se procesa a altas temperaturas. Este fenómeno debe gestionarse cuidadosamente para evitar alterar la composición del material.

Tomando la decisión correcta para su objetivo

Decidir si usar la sinterización al vacío depende completamente de los requisitos del material y del resultado deseado.

- Si su enfoque principal es lograr la máxima pureza y densidad del material: La sinterización al vacío es la opción esencial para eliminar la contaminación atmosférica y lograr una estructura completamente densa.

- Si trabaja con metales reactivos o refractarios (como tungsteno, titanio o molibdeno): Un ambiente de vacío es innegociable para prevenir una oxidación catastrófica a altas temperaturas de procesamiento.

- Si el costo y la velocidad de producción son sus principales impulsores para materiales no reactivos: Es posible que desee evaluar hornos atmosféricos más simples y rápidos o aquellos que utilizan una atmósfera de gas protectora.

En última instancia, elegir la sinterización al vacío es una decisión de priorizar la integridad final del material sobre la simplicidad del proceso.

Tabla resumen:

| Aspecto | Detalles |

|---|---|

| Propósito principal | Fusionar polvos compactados en sólidos densos en vacío para prevenir la oxidación y la contaminación. |

| Beneficios clave | Pureza superior, alta resistencia, eliminación de defectos y rendimiento mejorado del material. |

| Ideal para | Metales reactivos (p. ej., titanio, tungsteno), cerámicas y aplicaciones que requieren componentes de alta densidad. |

| Pasos del proceso | Evacuar el aire, calentar por debajo del punto de fusión, unir partículas mediante difusión atómica, enfriar lentamente. |

| Desafíos comunes | Mayor costo, tiempos de ciclo más lentos, riesgo de pérdida de vapor para materiales de alta presión de vapor. |

¿Listo para elevar su procesamiento de materiales con resultados de alta pureza? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura, incluidos los hornos de sinterización al vacío, diseñados para eliminar la contaminación y ofrecer una resistencia y densidad superiores para sus metales y cerámicas. Aprovechando nuestra excepcional I+D y fabricación interna, ofrecemos una profunda personalización para satisfacer sus necesidades experimentales únicas. Contáctenos hoy para discutir cómo nuestra experiencia puede optimizar sus procesos de sinterización y lograr sus objetivos.

Guía Visual

Productos relacionados

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

La gente también pregunta

- ¿Cuáles son los efectos de sobrecargar un horno de sinterización dental? Asegure restauraciones de zirconio predecibles y de alta calidad

- ¿Cuál es el propósito de los hornos de sinterización dental? Transformar la circonia en restauraciones dentales duraderas y de alta calidad

- ¿Qué factores deben considerarse al elegir un horno de sinterización dental? Garantice calidad y eficiencia para su laboratorio

- ¿Por qué es importante la calibración para los hornos de sinterización dental? Garantice restauraciones perfectas y evite fallos costosos

- ¿Cómo ha innovado el proceso de sinterización las aplicaciones dentales de la zirconia? Aumente la resistencia, la precisión y la eficiencia