En resumen, el sinterizado al vacío aumenta la resistencia de una pieza al crear un entorno ultra puro. Este entorno logra dos objetivos críticos: previene la formación de óxidos quebradizos en las partículas de polvo y elimina los gases atrapados dentro de la pieza, lo que permite que el material alcance una densidad final significativamente mayor.

El valor fundamental del sinterizado al vacío no es solo el calor, sino el control meticuloso de la atmósfera. Al eliminar los gases reactivos como el oxígeno, se permite que las partículas metálicas formen los enlaces metálicos más fuertes posibles, creando una pieza final que es más densa, más pura y fundamentalmente más fuerte que una sinterizada en una atmósfera convencional.

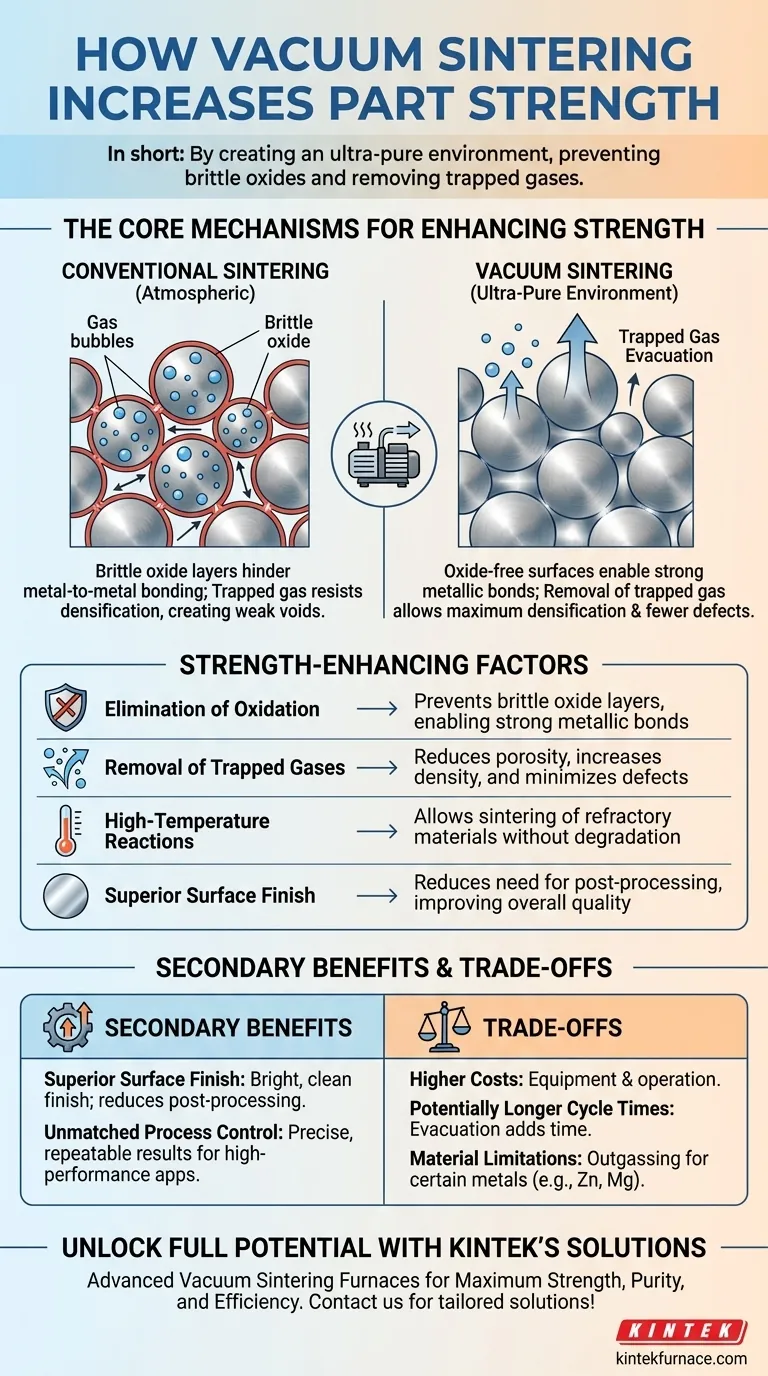

Los Mecanismos Centrales para Mejorar la Resistencia

Para comprender por qué un entorno de vacío es tan eficaz, debemos observar lo que sucede a nivel microscópico entre las partículas de polvo individuales durante el proceso de sinterización.

Eliminación de la Oxidación

Cada partícula de polvo metálico, a menos que se manipule en un entorno perfectamente inerte, tiene una capa microscópica de óxido en su superficie. Durante el sinterizado convencional, estas capas de óxido actúan como una barrera.

Estas películas de óxido quebradizas evitan que los átomos de metal puro se difundan entre las partículas y formen enlaces metálicos fuertes y dúctiles. Las conexiones resultantes son puntos débiles dentro del material.

El sinterizado al vacío elimina activamente el oxígeno y otros gases reactivos del horno. Esto permite que el calor descomponga cualquier óxido superficial preexistente y asegura que no se formen nuevos, permitiendo una unión metal a metal limpia y directa y maximizando la resistencia de la pieza final.

Mejora de la Densificación al Eliminar Gases Atrapados

Los espacios entre las partículas de polvo, conocidos como poros, están inicialmente llenos de aire. A medida que la pieza se calienta y comienza a contraerse, este gas atrapado se comprime.

Este gas comprimido crea una presión interna dentro de los poros, resistiendo activamente la consolidación de la pieza. Esta resistencia impide que los poros se cierren por completo, dejando vacíos (porosidad) que actúan como concentradores de tensión y reducen la densidad y resistencia general del material.

Un horno de vacío elimina el aire de estos poros antes de que comience la etapa de densificación. Sin gas atrapado contra el que luchar, los poros pueden colapsar mucho más completamente, lo que resulta en una pieza con mayor densidad y significativamente menos defectos internos.

Promoción de Reacciones a Alta Temperatura

Ciertos materiales avanzados, como los metales refractarios (tungsteno, molibdeno) o cerámicas específicas, requieren temperaturas de sinterización extremadamente altas.

Procesar estos materiales en una atmósfera convencional conduciría a una oxidación rápida y catastrófica. Un vacío o una atmósfera inerte controlada es la única forma de alcanzar las temperaturas requeridas sin degradar o destruir el material, desbloqueando sus características de rendimiento superiores.

Más Allá de la Resistencia: Beneficios Secundarios del Vacío

Si bien la mayor resistencia es un motor principal, el entorno controlado de un horno de vacío ofrece varias otras ventajas críticas que contribuyen a un producto final de mayor calidad.

Acabado Superficial Superior

Debido a que el sinterizado al vacío previene la oxidación superficial, las piezas salen del horno con un acabado brillante, limpio y liso. Esto a menudo reduce o elimina por completo la necesidad de operaciones de acabado secundarias como el arenado, la limpieza química o el pulido, ahorrando tiempo y costes.

Control de Proceso y Repetibilidad Inigualables

Los hornos de vacío modernos ofrecen un control preciso y programable sobre todo el ciclo. Esto incluye la velocidad de calentamiento, la temperatura de mantenimiento, el nivel de vacío y la velocidad de enfriamiento (a menudo mediante enfriamiento rápido con gas).

Este alto grado de control garantiza una consistencia excepcional de lote a lote, un requisito crítico para aplicaciones de alto rendimiento en industrias como la aeroespacial, la médica y la automotriz.

Comprensión de las Compensaciones

Ningún proceso es perfecto para cada situación. Como asesor objetivo, es crucial reconocer las limitaciones del sinterizado al vacío.

Mayores Costes de Equipamiento y Operacionales

Los hornos de vacío representan una inversión de capital significativamente mayor que los hornos atmosféricos convencionales. También tienen mayores costes operativos debido a la energía requerida por las bombas de vacío y la complejidad de su mantenimiento.

Tiempos de Ciclo Potencialmente Más Largos

El proceso de evacuar la cámara del horno al nivel de vacío requerido añade tiempo al ciclo de producción general. Para piezas de alto volumen y bajo coste, esto puede afectar el rendimiento en comparación con el sinterizado atmosférico continuo.

Limitaciones del Material (Desgasificación)

Ciertos metales con alta presión de vapor, como el zinc, el magnesio, el plomo o el cadmio, no son adecuados para el sinterizado al vacío. La combinación de calor elevado y baja presión puede hacer que estos elementos se vaporicen fuera de la aleación, alterando la composición y las propiedades del material.

Tomar la Decisión Correcta para su Aplicación

Elegir entre sinterizado al vacío y convencional depende completamente de su material, requisitos de rendimiento y objetivos económicos.

- Si su enfoque principal es el máximo rendimiento y pureza: Utilice el sinterizado al vacío para materiales reactivos (como el titanio), metales refractarios o cualquier aplicación donde lograr la mayor resistencia y densidad posible no sea negociable.

- Si su enfoque principal son las geometrías complejas y las piezas de forma neta: Utilice el sinterizado al vacío cuando necesite un acabado superficial superior directamente desde el horno para minimizar el costoso posprocesamiento.

- Si su enfoque principal es la producción de alto volumen y sensible al coste: El sinterizado atmosférico convencional suele ser más económico para materiales no reactivos como las aleaciones comunes de hierro y acero donde unas propiedades buenas, pero no las últimas, son suficientes.

Al comprender estos principios fundamentales, puede seleccionar con confianza el proceso de sinterización que mejor se alinee con sus objetivos específicos de ingeniería y negocio.

Tabla Resumen:

| Factor | Impacto en la Resistencia |

|---|---|

| Eliminación de la Oxidación | Previene capas de óxido quebradizas, permitiendo enlaces metálicos fuertes |

| Eliminación de Gases Atrapados | Reduce la porosidad, aumenta la densidad y minimiza los defectos |

| Reacciones a Alta Temperatura | Permite el sinterizado de materiales refractarios sin degradación |

| Acabado Superficial Superior | Reduce la necesidad de posprocesamiento, mejorando la calidad general |

Libere todo el potencial de sus materiales con las soluciones avanzadas de sinterizado al vacío de KINTEK

En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar a diversos laboratorios soluciones de hornos de alta temperatura de vanguardia. Nuestra línea de productos incluye hornos de muffle, de tubo, rotatorios, de vacío y atmosféricos, y sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos. Ya sea que esté trabajando con metales reactivos, materiales refractarios o necesite acabados superficiales superiores, nuestras tecnologías de sinterizado al vacío pueden ayudarle a lograr la máxima resistencia, pureza y eficiencia.

¿Listo para mejorar su proceso de sinterización? Contáctenos hoy para una solución a medida que impulse su éxito!

Guía Visual

Productos relacionados

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de tratamiento térmico al vacío de molibdeno

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Cuál es la función de un horno de sinterización al vacío en el proceso SAGBD? Optimizar la Coercitividad Magnética y el Rendimiento

- ¿Por qué es esencial un ambiente de vacío para el sinterizado de titanio? Garantiza alta pureza y elimina la fragilidad

- ¿Cuál es el mecanismo de un horno de sinterización al vacío para AlCoCrFeNi2.1 + Y2O3? Optimice su procesamiento de aleaciones de alta entropía

- ¿Por qué se requiere un horno de sinterización por prensado en caliente al vacío para cerámicas nanocristalinas? Conservar la estructura con presión

- ¿Qué papel juega un horno de prensado en caliente al vacío en la síntesis de TiBw/TA15? Mejora el rendimiento de los compuestos in situ