La necesidad principal de un horno de secado al vacío en el procesamiento de recubrimientos ignífugos es garantizar la precisión absoluta de los datos experimentales mediante la deshidratación completa del sustrato y las muestras curadas. Al mantener una presión negativa y temperaturas estables, el horno elimina la humedad profunda que de otro modo se evaporaría durante las pruebas, interfiriendo con las mediciones de liberación de calor y sesgando los resultados de los experimentos críticos de calorimetría de cono.

Al reducir el punto de ebullición del agua y los disolventes, el secado al vacío asegura la eliminación completa de la humedad sin daños térmicos, garantizando que los datos posteriores de las pruebas de fuego reflejen el rendimiento químico real del recubrimiento en lugar de la física del agua en evaporación.

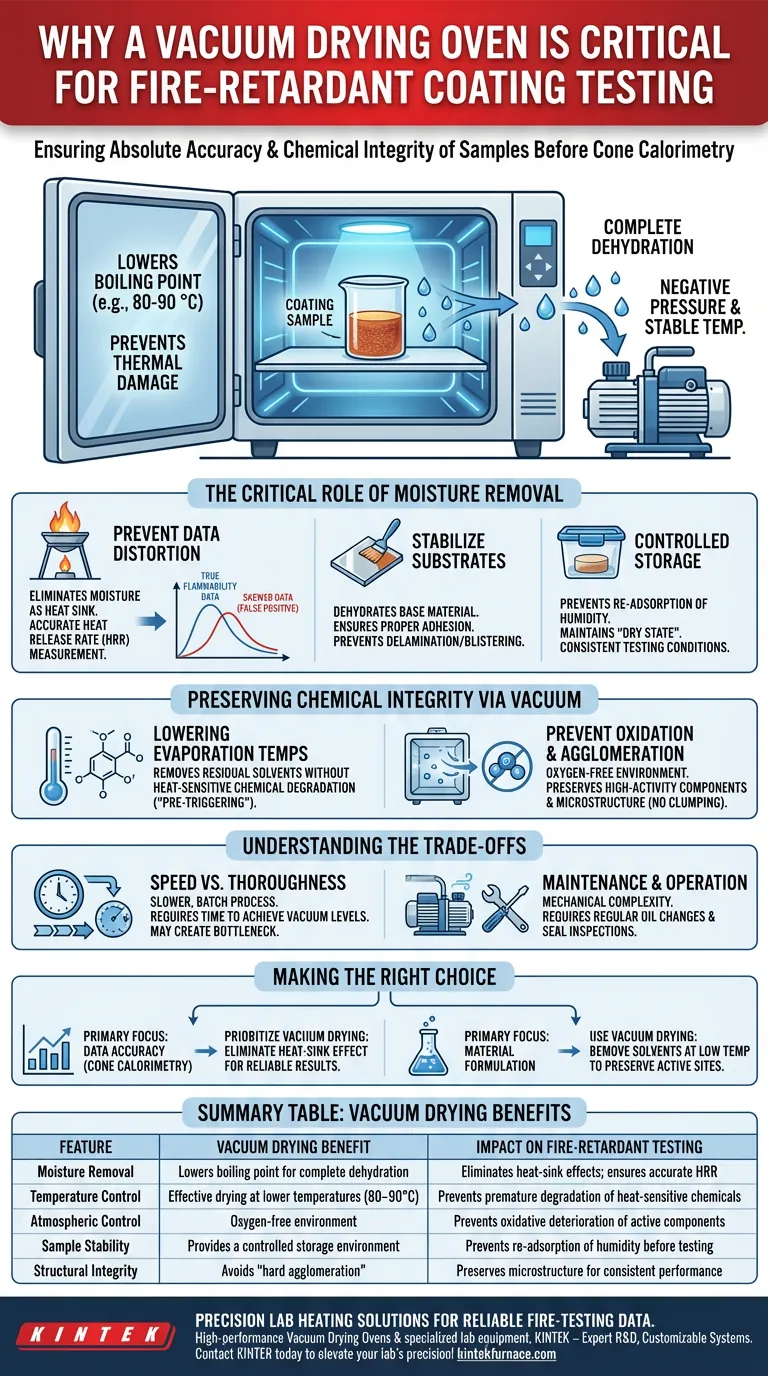

El papel fundamental de la eliminación de la humedad

Prevención de la distorsión de datos

La presencia de humedad es el enemigo de las pruebas de fuego precisas. En experimentos como la calorimetría de cono, la métrica principal es la liberación de calor.

El agua atrapada dentro de un sustrato o recubrimiento actúa como un disipador de calor. Cuando la muestra se expone al fuego, esta agua se evapora, absorbiendo energía y reduciendo artificialmente la tasa de liberación de calor medida. Un horno de vacío elimina esta variable, asegurando que los datos capturen la inflamabilidad real del material, no su contenido de agua.

Estabilización de sustratos antes del recubrimiento

El horno de secado al vacío no solo se usa en el producto terminado; es esencial para la preparación de sustratos.

Antes de aplicar un recubrimiento ignífugo, el material base debe deshidratarse. Esto asegura que el recubrimiento se adhiera correctamente y que no quede atrapada humedad en la interfaz, lo que podría causar delaminación o ampollas durante el proceso de curado.

Entorno de almacenamiento controlado

Una vez que el recubrimiento se ha curado, la muestra debe permanecer estable hasta el momento de la prueba.

El horno de secado al vacío proporciona un entorno estable para el almacenamiento de muestras. Evita la readsorción de la humedad atmosférica, manteniendo la muestra en un "estado seco" para que las condiciones de prueba sigan siendo consistentes independientemente de la humedad ambiental en el laboratorio.

Preservación de la integridad química mediante vacío

Reducción de las temperaturas de evaporación

Los entornos de vacío reducen significativamente el punto de ebullición de los líquidos. Esto permite la eliminación de disolventes residuales y humedad a temperaturas mucho más bajas (por ejemplo, 80–90 °C) en comparación con los hornos atmosféricos estándar.

Esto es fundamental para los productos químicos ignífugos que pueden ser sensibles al calor. El secado a baja temperatura evita la degradación prematura o el "pre-disparo" de los mecanismos ignífugos antes de que comience la prueba real.

Prevención de la oxidación y la aglomeración

Si bien se usa principalmente para la eliminación de humedad en este contexto, el principio de vacío ofrece beneficios secundarios observados en el procesamiento avanzado de materiales.

Al eliminar el aire, el horno crea un entorno libre de oxígeno. Esto previene el deterioro oxidativo de los componentes de alta actividad dentro de la formulación del recubrimiento. Además, el secado al vacío ayuda a preservar la microestructura del recubrimiento al evitar la "aglomeración dura", el agrupamiento de partículas que a menudo ocurre durante el agrietamiento a alta temperatura en hornos estándar.

Comprensión de las compensaciones

Velocidad del proceso frente a exhaustividad

El secado al vacío es generalmente un proceso más lento y por lotes en comparación con el secado por convección continua.

Dado que el sistema se basa en la reducción de la presión para impulsar la evaporación, requiere tiempo para alcanzar los niveles de vacío necesarios. Esto puede crear un cuello de botella en entornos de prueba de alto rendimiento, lo que requiere una programación cuidadosa de la preparación de la muestra.

Mantenimiento y operación

Los hornos de vacío introducen una complejidad mecánica que los hornos estándar no poseen.

El sistema requiere una bomba de vacío, que exige cambios de aceite regulares (si es a base de aceite) e inspecciones de sellos. Un compromiso en el sello de vacío hace que el proceso sea ineficaz, lo que podría arruinar un lote de muestras al no eliminar la humedad adecuadamente.

Tomando la decisión correcta para su proyecto

Para maximizar la confiabilidad de sus pruebas de ignifugación, alinee su estrategia de secado con sus objetivos analíticos específicos:

- Si su enfoque principal es la precisión de los datos (Calorimetría de Cono): Priorice el secado al vacío para eliminar toda la humedad adsorbida, ya que esto elimina el efecto de disipador de calor que causa clasificaciones de seguridad de falsos positivos.

- Si su enfoque principal es la formulación de materiales: Utilice el secado al vacío para eliminar disolventes a bajas temperaturas, preservando los sitios activos y la estructura porosa de sus aditivos químicos sin degradación térmica.

En última instancia, el horno de secado al vacío sirve como una herramienta de calibración base, asegurando que sus resultados de prueba midan la química del recubrimiento en lugar de la humedad del laboratorio.

Tabla resumen:

| Característica | Beneficio del secado al vacío | Impacto en las pruebas de ignifugación |

|---|---|---|

| Eliminación de humedad | Reduce el punto de ebullición para una deshidratación completa | Elimina los efectos del disipador de calor; asegura una tasa de liberación de calor precisa |

| Control de temperatura | Secado eficaz a temperaturas más bajas (80–90 °C) | Previene la degradación prematura de productos químicos ignífugos sensibles al calor |

| Control atmosférico | Entorno libre de oxígeno | Previene el deterioro oxidativo de los componentes activos del recubrimiento |

| Estabilidad de la muestra | Proporciona un entorno de almacenamiento controlado | Previene la readsorción de humedad antes de las pruebas de calorimetría de cono |

| Integridad estructural | Evita la "aglomeración dura" | Preserva la microestructura del recubrimiento para un rendimiento químico consistente |

Soluciones de calentamiento de laboratorio de precisión para datos de pruebas de fuego confiables

No permita que la humedad comprometa la integridad de sus experimentos. KINTEK proporciona hornos de secado al vacío de alto rendimiento y equipos de laboratorio especializados diseñados para garantizar que sus recubrimientos ignífugos cumplan con los más altos estándares de precisión. Respaldados por I+D y fabricación expertas, ofrecemos sistemas personalizables de mufas, tubos, rotatorios, de vacío y CVD adaptados a sus necesidades de investigación únicas.

¿Listo para mejorar la precisión de su laboratorio? ¡Contacte a KINTEK hoy mismo para discutir sus requisitos de hornos personalizados!

Guía Visual

Referencias

- James Covello, Gary E. Wnek. Tannic acid's role as both char former and blowing agent in epoxy‐based intumescent fire retardants. DOI: 10.1002/pls2.10118

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

La gente también pregunta

- ¿Cuál es la función de un horno de sinterización a alta temperatura? Lograr la densificación completa de componentes metálicos

- ¿Cuál es la relación entre la temperatura superficial del elemento calefactor y la temperatura del proceso del horno? Una clave para la eficiencia y la longevidad.

- ¿Cómo logra un horno de recocido una distribución uniforme de la temperatura? Domine la consistencia del tratamiento térmico

- ¿Qué papel juega la atmósfera de vacío en la soldadura TLP de Sn-Ag-Co? Optimización de la Pureza de la Unión y la Resistencia de la Junta

- ¿Por qué se requiere una velocidad de enfriamiento mínima de 10 °C/s para el acero 18CrNiMo7-6? Lograr 64HRC mediante temple a alta presión

- ¿Qué factores deben controlarse durante la soldadura fuerte en horno para asegurar una unión confiable? Domine las 5 variables clave para uniones fuertes

- Recocido a 1200 °C para acero al silicio LPBF (Fe-Si): Mejora del rendimiento magnético suave

- ¿Qué industrias utilizan comúnmente los hornos de vacío? Esenciales para la industria aeroespacial, médica, automotriz y electrónica.