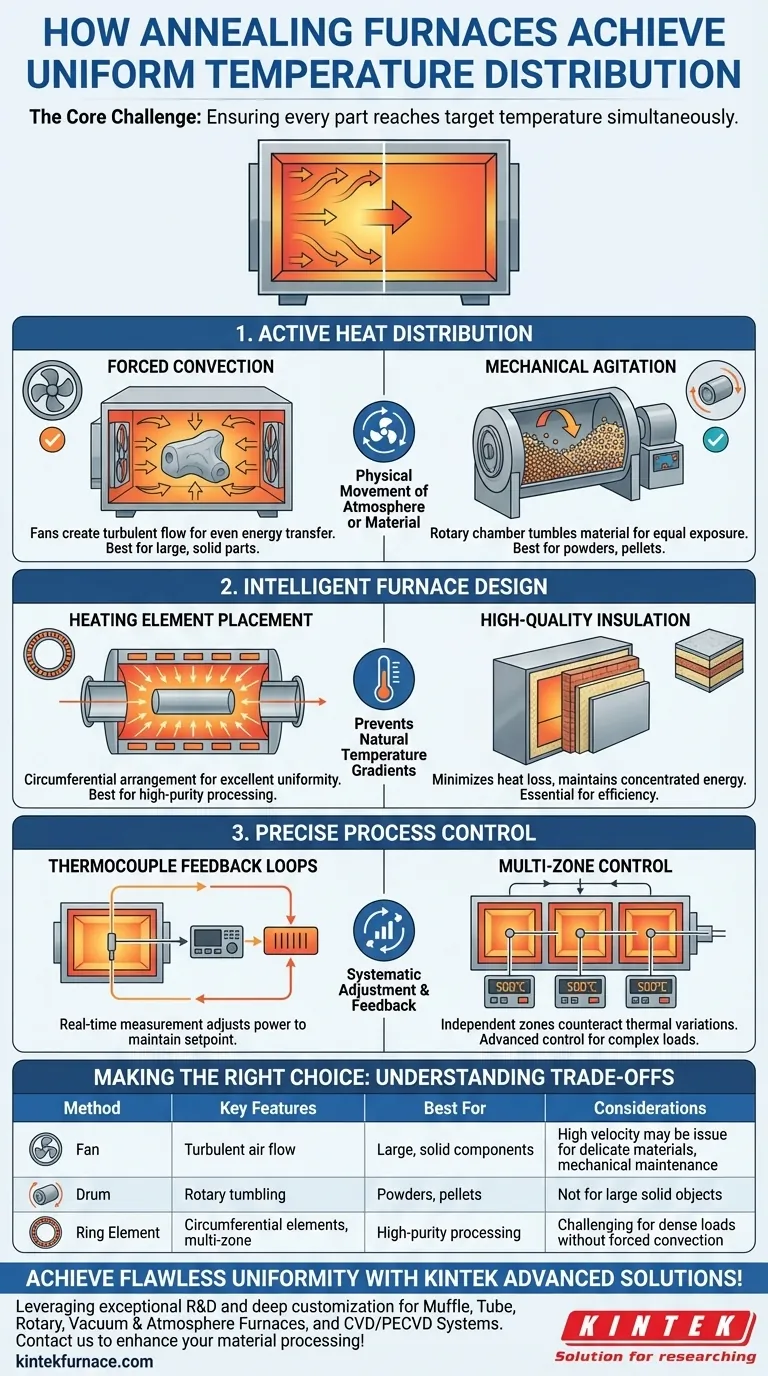

Lograr una uniformidad de temperatura perfecta es el objetivo central de diseño de cualquier horno de recocido de alto rendimiento. El método más común implica el uso de potentes ventiladores de circulación interna para forzar el aire caliente a través de toda la cámara, eliminando puntos calientes y fríos. Sin embargo, este es solo uno de varios principios de ingeniería utilizados, y el método específico depende del diseño del horno y la aplicación prevista.

El desafío central en el recocido no es solo alcanzar una temperatura objetivo, sino garantizar que cada parte del material alcance esa temperatura simultáneamente. Esto se logra mediante una combinación de tres estrategias clave: distribución activa del calor, diseño inteligente del horno y control preciso del proceso.

Los principios fundamentales de la uniformidad térmica

La verdadera uniformidad es el resultado de un sistema que trabaja en conjunto. Comprender los principios detrás del hardware le permite diagnosticar mejor los problemas y seleccionar el equipo adecuado para un proceso determinado.

Principio 1: Distribución activa del calor

Esto implica mover físicamente la atmósfera calentada o el material mismo.

- Convección forzada: En muchos hornos de recocido de caja o de campana estándar, se utiliza uno o más ventiladores de gran volumen. Estos ventiladores crean un flujo continuo y turbulento de la atmósfera calentada, asegurando que transfiera energía de manera uniforme a todas las superficies de la carga de trabajo.

- Agitación mecánica: Para materiales como polvos o gránulos, se utiliza un horno rotatorio. Toda la cámara gira, lo que hace que el material se mezcle y se revuelva continuamente. Esto asegura que cada partícula esté expuesta por igual a la fuente de calor.

Principio 2: Diseño inteligente del horno

La construcción física del horno juega un papel crítico en la prevención de gradientes de temperatura naturales.

- Ubicación de los elementos calefactores: En los hornos de tubo, los elementos calefactores a menudo se disponen circunferencialmente alrededor del tubo de procesamiento. Este diseño irradia calor hacia adentro desde todas las direcciones, proporcionando una excelente uniformidad para la carga de trabajo interior.

- Aislamiento de alta calidad: Los materiales de aislamiento modernos minimizan la pérdida de calor al medio ambiente exterior. Esto mantiene la energía térmica concentrada dentro de la cámara, reduciendo la potencia necesaria para mantener la temperatura y minimizando los puntos fríos cerca de las paredes del horno.

Principio 3: Control preciso del proceso

Un horno es tan uniforme como lo permite su sistema de control.

- Bucles de retroalimentación de termopares: Los hornos utilizan múltiples termopares colocados en ubicaciones estratégicas para medir la temperatura en tiempo real. Estos datos se retroalimentan a un controlador, que ajusta constantemente la potencia suministrada a los elementos calefactores para mantener la temperatura establecida precisa en toda la cámara.

- Control multizona: Los hornos más avanzados dividen los elementos calefactores en varias "zonas" independientes. Cada zona tiene su propio termopar y bucle de control, lo que permite que el sistema dirija más o menos calor a áreas específicas según sea necesario para contrarrestar las variaciones térmicas.

Comprender las compensaciones

Ningún método es perfecto para cada aplicación. La elección del diseño del horno implica equilibrar el rendimiento, el costo y la compatibilidad del material.

Ventiladores de convección

Los ventiladores son excelentes para crear uniformidad en cámaras grandes y abiertas con piezas voluminosas o de forma irregular. Sin embargo, el aire de alta velocidad puede ser un problema para polvos finos o materiales delicados, causando potencialmente contaminación. Los ventiladores son también componentes mecánicos que requieren mantenimiento y pueden ser un punto de fallo.

Agitación rotatoria

La rotación es el método más efectivo para garantizar un calentamiento uniforme de materiales granulares. Es muy superior al aire forzado para estas aplicaciones. Su limitación principal es que solo se puede utilizar para materiales que pueden ser agitados, lo que lo hace inadecuado para objetos sólidos grandes o componentes ensamblados.

Elementos calefactores estáticos

Un horno de tubo o mufla bien diseñado con elementos colocados estratégicamente ofrece alta fiabilidad y pureza, ya que no hay piezas móviles como ventiladores dentro de la cámara de calentamiento. Sin embargo, en cámaras más grandes sin convección forzada, lograr uniformidad para una carga densamente empaquetada o de gran volumen puede ser más desafiante.

Tomar la decisión correcta para su objetivo

El método óptimo para lograr la uniformidad de la temperatura está directamente relacionado con el material que está procesando y el resultado deseado.

- Si su enfoque principal es procesar componentes grandes y sólidos: Un horno de convección con potentes ventiladores de circulación es su solución más confiable para dirigir el calor uniformemente hacia el núcleo del material.

- Si su enfoque principal es tratar polvos, gránulos o materiales granulares: Un horno rotatorio es superior, ya que su agitación mecánica proporciona un nivel de uniformidad que el aire forzado no puede igualar.

- Si su enfoque principal es el procesamiento de alta pureza en una atmósfera controlada: Un horno de tubo con control multizona, elementos calefactores estratégicamente ubicados y retroalimentación precisa de termopares ofrece el mejor control sin introducir contaminantes potenciales.

En última instancia, comprender estos mecanismos le permite seleccionar y operar su horno para lograr propiedades de material perfectamente consistentes y repetibles.

Tabla de resumen:

| Método | Características clave | Mejor para |

|---|---|---|

| Convección forzada | Ventiladores de gran volumen para flujo de aire turbulento | Componentes grandes y sólidos |

| Agitación mecánica | Cámara rotatoria para agitar materiales | Polvos, gránulos, materiales granulares |

| Elementos calefactores estáticos | Elementos circunferenciales, control multizona | Procesamiento de alta pureza en atmósferas controladas |

¡Logre una uniformidad de temperatura impecable en su laboratorio con las soluciones avanzadas de hornos de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios hornos de alta temperatura adaptados como hornos de mufla, de tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas. Contáctenos hoy para mejorar la eficiencia y consistencia de su procesamiento de materiales.

Guía Visual

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

La gente también pregunta

- ¿Cómo mejora el tratamiento térmico en atmósfera de nitrógeno el endurecimiento superficial? Mejora la durabilidad y el rendimiento

- ¿Qué significa inerte en las atmósferas de los hornos? Proteja los materiales de la oxidación con gases inertes.

- ¿Cómo evita la oxidación una atmósfera inerte? Proteja los materiales del daño por oxígeno

- ¿Para qué se utiliza el nitrógeno en un horno? Prevenir la oxidación y controlar la calidad del tratamiento térmico

- ¿Cuáles son los beneficios medioambientales del uso de gases inertes en los hornos? Reducir los residuos y las emisiones para un proceso más ecológico