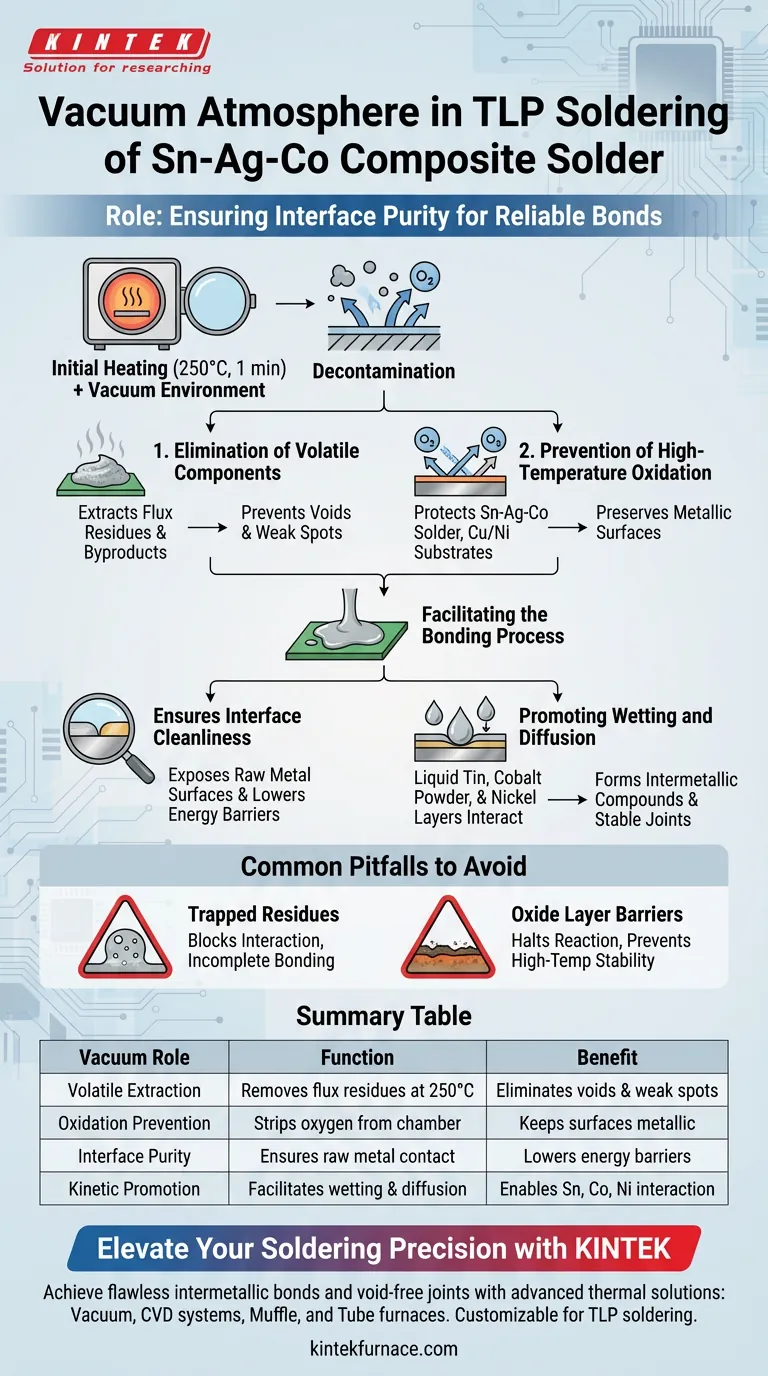

El papel de una atmósfera de vacío es garantizar la pureza de la interfaz durante la etapa crítica de calentamiento inicial de la soldadura por fase líquida transitoria (TLP). Específicamente, calentar la soldadura compuesta de Sn-Ag-Co a 250 °C durante un minuto al vacío elimina los residuos volátiles del fundente y previene la oxidación. Esto crea un entorno prístino que permite que el estaño líquido, el polvo de cobalto y las capas de níquel interactúen químicamente, asegurando una unión fiable.

El entorno de vacío actúa como un paso de purificación, eliminando contaminantes y oxígeno para permitir las reacciones de humectación y difusión esenciales requeridas para uniones TLP de alta calidad.

La Mecánica de la Descontaminación

Eliminación de Componentes Volátiles

Durante el proceso de soldadura, la pasta de soldadura sufre una transformación física significativa. La fase de calentamiento inicial está diseñada para liberar los componentes volátiles atrapados dentro de la pasta.

Una atmósfera de vacío extrae activamente estos volátiles, en particular los residuos de fundente. La eliminación temprana de estos subproductos evita que queden atrapados en la junta final, lo que de otro modo podría provocar huecos o puntos débiles.

Prevención de la Oxidación a Alta Temperatura

El calor acelera naturalmente la oxidación, lo cual es perjudicial para la soldadura. El entorno de vacío elimina el oxígeno de la cámara de proceso.

Esto previene la oxidación a alta temperatura de dos elementos críticos: el propio material de soldadura Sn-Ag-Co y las interfaces de cobre o níquel en el sustrato. Preservar estas superficies metálicas en su estado metálico es esencial para las reacciones químicas posteriores.

Facilitación del Proceso de Unión

Garantía de Limpieza de la Interfaz

Para que la soldadura TLP funcione, la fase líquida debe reaccionar con la fase sólida. Un vacío garantiza la limpieza de la interfaz entre la soldadura y el sustrato.

Al eliminar los contaminantes físicos (volátiles) y las barreras químicas (óxidos), el vacío expone las superficies metálicas en bruto. Esto reduce las barreras de energía superficial que normalmente inhiben la unión.

Promoción de la Humectación y la Difusión

Una superficie limpia y libre de óxido permite una humectación superior. La soldadura líquida puede extenderse uniformemente sobre el sustrato sin formar gotas.

Más importante aún, este contacto promueve las reacciones de difusión. En este sistema de aleación específico, el vacío permite la interacción química necesaria entre el estaño líquido, el polvo de cobalto suspendido en la soldadura y las capas de níquel del sustrato.

Errores Comunes a Evitar

El Riesgo de Residuos Atrapados

Si el vacío es insuficiente o la duración del calentamiento es demasiado corta, los residuos de fundente pueden no evaporarse por completo.

Estos residuos atrapados actúan como contaminantes. Bloquean físicamente la interacción entre el estaño y el cobalto/níquel, lo que lleva a una unión incompleta y a una reducción de la resistencia mecánica.

La Barrera de las Capas de Óxido

Intentar este proceso en una atmósfera de aire o inerte con alto contenido de oxígeno puede ser fatal para la junta.

Incluso las finas capas de óxido en los sustratos de níquel o cobre actúan como barreras de difusión. Estas barreras detienen la reacción entre el estaño líquido y el sustrato, impidiendo la formación de los compuestos intermetálicos que confieren a las juntas TLP su estabilidad a alta temperatura.

Tomando la Decisión Correcta para su Proceso

Para maximizar la fiabilidad de las juntas TLP de Sn-Ag-Co, considere estos objetivos específicos:

- Si su enfoque principal es la Reducción de Huecos: Asegúrese de que la etapa de calentamiento inicial a 250 °C se mantenga durante al menos un minuto al vacío para permitir la desgasificación completa de los volátiles del fundente.

- Si su enfoque principal es la Formación de Intermetálicos: Priorice un vacío de alta calidad para prevenir la oxidación en las capas de níquel, asegurando que nada impida la difusión del estaño líquido y el cobalto.

El vacío no es solo un entorno pasivo; es una herramienta activa que prepara la metalurgia para una unión exitosa.

Tabla Resumen:

| Rol del Vacío | Función | Beneficio |

|---|---|---|

| Extracción de Volátiles | Elimina residuos de fundente a 250 °C | Elimina huecos y puntos débiles |

| Prevención de Oxidación | Elimina el oxígeno de la cámara | Mantiene las superficies de soldadura y sustrato metálicas |

| Pureza de la Interfaz | Asegura el contacto metal a metal en bruto | Reduce las barreras de energía superficial para la unión |

| Promoción Cinética | Facilita la humectación y la difusión | Permite la interacción química de Sn, Co y Ni |

Mejore la Precisión de su Soldadura con KINTEK

Logre uniones intermetálicas impecables y juntas sin huecos con nuestras avanzadas soluciones térmicas. Respaldado por I+D y fabricación expertas, KINTEK ofrece hornos de Vacío, CVD, Mufla y Tubo de última generación, todos personalizables para satisfacer las rigurosas demandas de sus procesos de soldadura TLP y de laboratorio a alta temperatura. No deje que la oxidación comprometa su investigación. ¡Contáctenos hoy mismo para encontrar el sistema perfecto para sus necesidades únicas!

Guía Visual

Referencias

- Byungwoo Kim, Yoonchul Sohn. Transient Liquid Phase Bonding with Sn-Ag-Co Composite Solder for High-Temperature Applications. DOI: 10.3390/electronics13112173

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

La gente también pregunta

- ¿Cuál es el significado técnico del entorno de alto vacío? Logre resultados perfectos de soldadura fuerte de acero inoxidable

- ¿Qué son los gases inertes y por qué se utilizan en los hornos de vacío? Mejore la calidad del material y el control del proceso

- ¿Cuáles son las ventajas medioambientales de los hornos de vacío? Reducir las emisiones y el consumo de energía

- ¿Qué es la soldadura fuerte al vacío? Logre una integridad de unión superior en aplicaciones de alta tecnología

- ¿Cómo contribuyen los hornos de vacío personalizados a la eficiencia energética? Desbloquee el ahorro de costes y el procesamiento respetuoso con el medio ambiente

- ¿Por qué es importante la reducción de la contaminación en la sinterización al vacío? Logre pureza y resistencia en sus materiales

- ¿En qué se diferencia un horno de retorta de un horno de vacío? Elija el tratamiento térmico adecuado para sus materiales

- ¿Cuáles son los beneficios del endurecimiento al vacío? Lograr una calidad de superficie superior y precisión dimensional