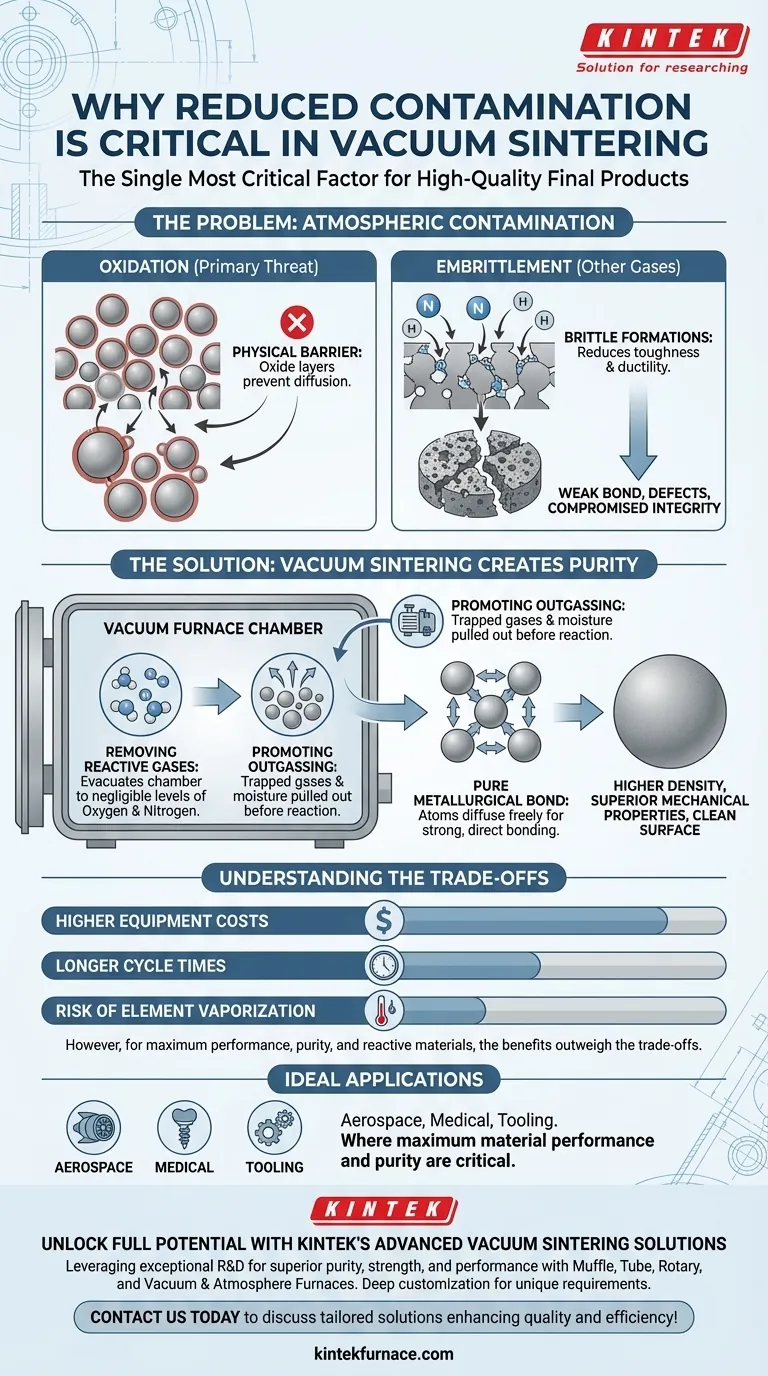

En la sinterización al vacío, reducir la contaminación es el factor más crítico para lograr un producto final de alta calidad. Al eliminar los gases reactivos del ambiente del horno, se previenen reacciones químicas no deseadas que introducen defectos, debilitan el material y, en última instancia, comprometen la integridad estructural de la pieza sinterizada.

El propósito fundamental de utilizar un vacío es crear un ambiente inerte. Esto asegura que los únicos enlaces formados durante el calentamiento sean entre las partículas metálicas mismas, permitiendo que la pieza alcance su máxima densidad teórica, resistencia y pureza.

El Problema con la Atmósfera

La sinterización se basa en calentar polvos metálicos justo por debajo de su punto de fusión, haciendo que las partículas se fusionen. La presencia de cualquier gas atmosférico, incluso en trazas, puede alterar este delicado proceso.

Oxidación: La Principal Amenaza

La mayoría de los metales, especialmente cuando se calientan, tienen una fuerte afinidad por el oxígeno. Incluso una pequeña cantidad de oxígeno en el horno formará una capa de óxido delgada y dura en la superficie de cada partícula de polvo.

Estas capas de óxido actúan como una barrera física. Evitan la difusión y unión metal-metal que es esencial para la densificación, dejando vacíos microscópicos y puntos débiles en la estructura final.

Fragilización por Otros Gases

El oxígeno no es la única preocupación. Gases como el nitrógeno y el hidrógeno también pueden ser absorbidos por el metal a altas temperaturas.

Esta absorción puede conducir a la formación de nitruros o hidruros dentro de la estructura cristalina del metal. Estas formaciones hacen que el material final sea quebradizo, reduciendo severamente su tenacidad y ductilidad.

Cómo la Sinterización al Vacío Crea Pureza

Un horno de vacío resuelve directamente el problema de la contaminación atmosférica al eliminar físicamente el aire y otros vapores antes de que comience el ciclo de calentamiento.

Eliminación de Gases Reactivos

La función principal de la bomba de vacío es evacuar la cámara del horno, reduciendo la presión a un punto donde la concentración de gases reactivos como el oxígeno y el nitrógeno es insignificante. Esto priva de combustible a las posibles reacciones químicas.

Promoción del Desgasificado (Outgassing)

Un beneficio clave del ambiente de vacío es su capacidad para promover el desgasificado (outgassing). A medida que la presión disminuye, cualquier gas o humedad atrapada dentro de la masa de polvo o adsorbida en las superficies de las partículas es extraída del material antes de que tenga la oportunidad de reaccionar durante el calentamiento.

El Resultado: Un Enlace Metalúrgico Puro

Sin elementos interferentes, los átomos en la superficie de cada partícula de polvo son libres de difundirse y formar enlaces metalúrgicos fuertes y directos con sus vecinos. Esto da como resultado una pieza final con mayor densidad, propiedades mecánicas superiores como resistencia y resistencia al desgaste, y un acabado superficial limpio y brillante.

Entendiendo las Compensaciones

Si bien la sinterización al vacío proporciona una calidad superior, es esencial reconocer las compensaciones asociadas en comparación con los métodos de sinterización atmosférica.

Mayores Costos de Equipo

Los hornos de vacío son más complejos y costosos de fabricar y mantener que sus contrapartes atmosféricas. La necesidad de cámaras robustas, bombas de alto rendimiento y controles sofisticados aumenta la inversión inicial.

Tiempos de Ciclo Más Largos

Lograr un vacío profundo requiere tiempo para bombear la cámara. Todo el proceso, incluidos los ciclos controlados de calentamiento y enfriamiento dentro del vacío, a menudo puede ser más lento que la sinterización en un horno de cinta continua.

Riesgo de Vaporización de Elementos

Bajo vacío y temperatura muy altos, algunos elementos de aleación con alta presión de vapor (como manganeso, cromo o zinc) pueden "hervir" o vaporizarse desde la superficie de las piezas. Este fenómeno, conocido como sublimación, puede alterar la química y las propiedades finales del material si no se controla adecuadamente.

Tomando la Decisión Correcta para su Objetivo

La decisión de utilizar la sinterización al vacío depende completamente de los requisitos de la aplicación final.

- Si su enfoque principal es el rendimiento máximo del material: Para aplicaciones exigentes en aeroespacial, medicina o herramientas que requieren la mayor resistencia y fiabilidad posibles, la pureza lograda mediante la sinterización al vacío es esencial.

- Si su enfoque principal es procesar materiales reactivos: Para metales como titanio, metales refractarios (tungsteno, molibdeno) o ciertos aceros inoxidables que se oxidan fácilmente, un ambiente de vacío no es solo beneficioso, es un requisito.

- Si su enfoque principal es la producción sensible al costo: Para componentes menos críticos donde algo de porosidad es aceptable y las propiedades mecánicas no son primordiales, un proceso de sinterización atmosférica más económico puede ser suficiente.

En última instancia, controlar la atmósfera del horno se trata de controlar las propiedades y el rendimiento finales del material.

Tabla de Resumen:

| Aspecto | Puntos Clave |

|---|---|

| Problema con la Atmósfera | La oxidación y la fragilización por gases como el oxígeno y el nitrógeno pueden causar defectos y debilitar los materiales. |

| Beneficios de la Sinterización al Vacío | Elimina gases reactivos, promueve el desgasificado y permite enlaces metalúrgicos puros para mayor densidad y resistencia. |

| Compensaciones | Se deben considerar mayores costos de equipo, tiempos de ciclo más largos y riesgo de vaporización de elementos. |

| Aplicaciones Ideales | Industrias aeroespacial, médica y de herramientas donde el rendimiento máximo del material y la pureza son críticos. |

Desbloquee el Potencial Completo de sus Materiales con las Soluciones Avanzadas de Sinterización al Vacío de KINTEK

En KINTEK, aprovechamos una I+D excepcional y una fabricación interna para proporcionar a diversos laboratorios soluciones de hornos de alta temperatura de vanguardia. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera controlada, y sistemas CVD/PECVD, está diseñada para ofrecer pureza, resistencia y rendimiento superiores para sus necesidades de sinterización. Con sólidas capacidades de personalización profunda, satisfacemos con precisión sus requisitos experimentales únicos, asegurando resultados óptimos en aplicaciones exigentes como las industrias aeroespacial y médica.

Contáctenos hoy para discutir cómo nuestros hornos de sinterización al vacío personalizados pueden mejorar la calidad y eficiencia de sus materiales.

Guía Visual

Productos relacionados

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de Vacío de Prensa Caliente Máquina de Prensa de Vacío Calentado

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

La gente también pregunta

- ¿Cuál es la función de un horno de sinterización al vacío en el proceso SAGBD? Optimizar la Coercitividad Magnética y el Rendimiento

- ¿Cuál es la función de un horno de sinterización al vacío en los recubrimientos CoNiCrAlY rociados en frío? Reparación de microestructuras

- ¿Cuál es el mecanismo de un horno de sinterización al vacío para AlCoCrFeNi2.1 + Y2O3? Optimice su procesamiento de aleaciones de alta entropía

- ¿Cuáles son las ventajas de un horno de sinterización por prensado en caliente al vacío para compuestos de cobre y tierras raras? Densidad y pureza

- ¿Cómo facilita la aplicación de presión en un horno de prensa en caliente al vacío el sinterizado de composites de cobre? Optimizar la Densidad