En esencia, un horno de retorta crea una atmósfera de gas controlada, mientras que un horno de vacío elimina la atmósfera por completo. Esta diferencia fundamental determina su función: los hornos de retorta utilizan gases específicos para proteger o interactuar con un material, mientras que los hornos de vacío crean un entorno ultrapuro al eliminar todos los gases para evitar cualquier interacción atmosférica.

La elección entre un horno de retorta y un horno de vacío no se trata de cuál es superior, sino del papel que desea que juegue la atmósfera. Un horno de retorta controla la composición de la atmósfera, mientras que un horno de vacío busca eliminarla.

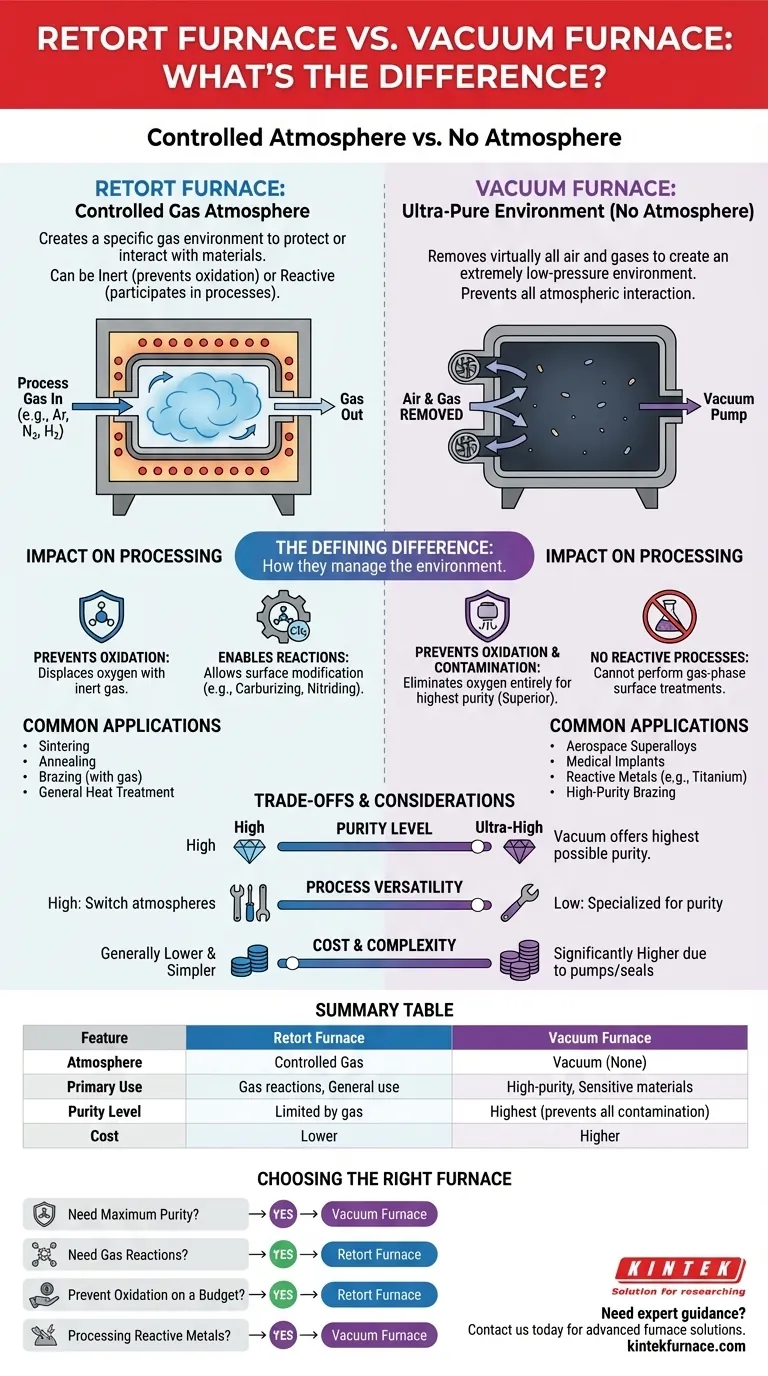

La diferencia definitoria: atmósfera vs. vacío

La distinción fundamental entre estas dos tecnologías radica en cómo gestionan el entorno dentro de la cámara de calentamiento. Este único factor dicta sus capacidades y aplicaciones ideales.

Cómo funciona un horno de retorta

Un horno de retorta utiliza un recipiente sellado y hermético a los gases —la retorta— colocado dentro del horno. Este recipiente se purga del aire ambiente y se llena con un gas de proceso específico.

El objetivo es crear una atmósfera controlada con precisión. Esta atmósfera puede ser inerte (como argón o nitrógeno) para evitar la oxidación, o puede ser reactiva (como hidrógeno) para participar activamente en un proceso químico como la reducción de la superficie.

Cómo funciona un horno de vacío

Un horno de vacío es un recipiente herméticamente sellado equipado con potentes bombas diseñadas para eliminar prácticamente todo el aire y otros gases de la cámara antes de que comience el calentamiento.

Su propósito es crear un ambiente con una presión extremadamente baja, o un vacío. Esto evita la oxidación y la contaminación mucho más eficazmente que simplemente desplazar el aire con un gas inerte, lo que lo hace esencial para materiales altamente sensibles.

Una nota sobre la terminología: retorta vs. mufla

Los términos "horno de retorta" y "horno de mufla" a menudo se usan indistintamente. Históricamente, la retorta es el recipiente sellado que contiene el material, mientras que la mufla es la cámara separada que evita el contacto directo entre los elementos calefactores y la pieza de trabajo. En la práctica moderna, ambos describen un horno diseñado para el procesamiento en atmósfera controlada.

Impacto en el procesamiento de materiales

La elección del entorno —gas controlado o vacío— tiene consecuencias directas para las propiedades finales del material que se procesa.

Prevención de la oxidación y la contaminación

Ambos hornos son excelentes para prevenir la oxidación, pero lo hacen de manera diferente. Un horno de retorta utiliza un gas inerte para desplazar el oxígeno. Un horno de vacío elimina el oxígeno por completo.

Para el más alto nivel de pureza y para procesar metales extremadamente reactivos como el titanio, la ausencia casi total de gas en un horno de vacío es superior.

Habilitación de reacciones químicas específicas

Aquí es donde un horno de retorta tiene una ventaja única. Al introducir gases reactivos, se puede alterar intencionalmente la química de la superficie de un material.

Procesos como la carburación (adición de carbono), la nitruración (adición de nitrógeno) o el uso de hidrógeno para la reducción de óxidos solo son posibles en un horno de retorta donde se requiere un gas de proceso específico.

Aplicaciones comunes

Un horno de retorta es una herramienta fundamental para procesos como la sinterización, el recocido y la soldadura fuerte donde se necesita una atmósfera específica y limpia, pero no un vacío ultra alto.

Un horno de vacío se reserva para las aplicaciones más exigentes, como el tratamiento térmico de superaleaciones aeroespaciales, la soldadura fuerte de implantes médicos complejos y el procesamiento de materiales que no pueden tolerar ninguna contaminación atmosférica.

Comprendiendo las compensaciones

La elección entre estas tecnologías implica equilibrar los requisitos de pureza, las capacidades del proceso y el costo.

Pureza y control del proceso

Un horno de vacío ofrece la mayor pureza posible. El nivel de limpieza está limitado solo por la calidad del vacío que se puede lograr.

La pureza de un horno de retorta está limitada por la pureza del gas de proceso que se utiliza. Aunque excelente para la mayoría de las aplicaciones, no puede igualar la inercia de un vacío profundo.

Versatilidad del proceso

Los hornos de retorta son más versátiles para procesos que dependen de una reacción en fase gaseosa. Se puede cambiar entre atmósferas inertes, oxidantes o reductoras en el mismo equipo.

Los hornos de vacío están especializados. Son excelentes para crear un entorno puro, pero no pueden realizar procesos que requieran una atmósfera de gas activa.

Costo y complejidad

Los hornos de vacío son significativamente más complejos y caros. Las bombas de alto vacío, la construcción robusta de la cámara y los sofisticados sistemas de sellado representan una inversión importante.

Los hornos de retorta son generalmente más sencillos en diseño y más rentables, lo que los convierte en una opción práctica para una gama más amplia de aplicaciones de tratamiento térmico de uso general.

Elegir el horno adecuado para su proceso

Su material y su objetivo de proceso son los únicos factores que importan. Utilice esta guía para tomar una decisión clara.

- Si su enfoque principal es la máxima pureza y la prevención de cualquier oxidación: Un horno de vacío es la elección definitiva para materiales sensibles y reactivos.

- Si su proceso requiere un gas específico para reaccionar con el material (por ejemplo, reducción, nitruración): Un horno de retorta es su única opción, ya que está diseñado para contener gases de proceso.

- Si necesita prevenir la oxidación de materiales comunes con un presupuesto práctico: Un horno de retorta con un gas inerte como argón o nitrógeno es una solución altamente efectiva y estándar.

- Si está tratando térmicamente metales altamente reactivos como el titanio o superaleaciones aeroespaciales: El entorno de alta pureza de un horno de vacío no es negociable.

Comprender el papel fundamental de la atmósfera es clave para seleccionar la tecnología de procesamiento térmico adecuada para sus materiales.

Tabla resumen:

| Característica | Horno de retorta | Horno de vacío |

|---|---|---|

| Atmósfera | Gas controlado (por ejemplo, inerte o reactivo) | Vacío (sin atmósfera) |

| Uso principal | Sinterización, recocido, soldadura fuerte con reacciones de gas | Tratamiento térmico de alta pureza para materiales sensibles |

| Nivel de pureza | Limitado por la pureza del gas | Máxima pureza, previene toda contaminación |

| Costo | Generalmente más bajo y más simple | Más alto debido a la complejidad y los sistemas de vacío |

¿Necesita asesoramiento experto para seleccionar el horno perfecto para su laboratorio? KINTEK aprovecha una I+D excepcional y fabricación interna para ofrecer soluciones avanzadas de hornos de alta temperatura, incluidos hornos de mufla, de tubo, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Con sólidas capacidades de personalización profunda, satisfacemos con precisión sus requisitos experimentales únicos. Contáctenos hoy para mejorar la eficiencia del procesamiento de sus materiales y lograr resultados superiores.

Guía Visual

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Qué significa inerte en las atmósferas de los hornos? Proteja los materiales de la oxidación con gases inertes.

- ¿Cómo evita la oxidación una atmósfera inerte? Proteja los materiales del daño por oxígeno

- ¿Cómo mejora el tratamiento térmico en atmósfera de nitrógeno el endurecimiento superficial? Mejora la durabilidad y el rendimiento

- ¿Cuál es el uso del nitrógeno en un horno? Prevenir la oxidación para un tratamiento térmico superior

- ¿Cómo funciona el tratamiento térmico en atmósfera inerte? Prevención de la oxidación para una calidad de material superior