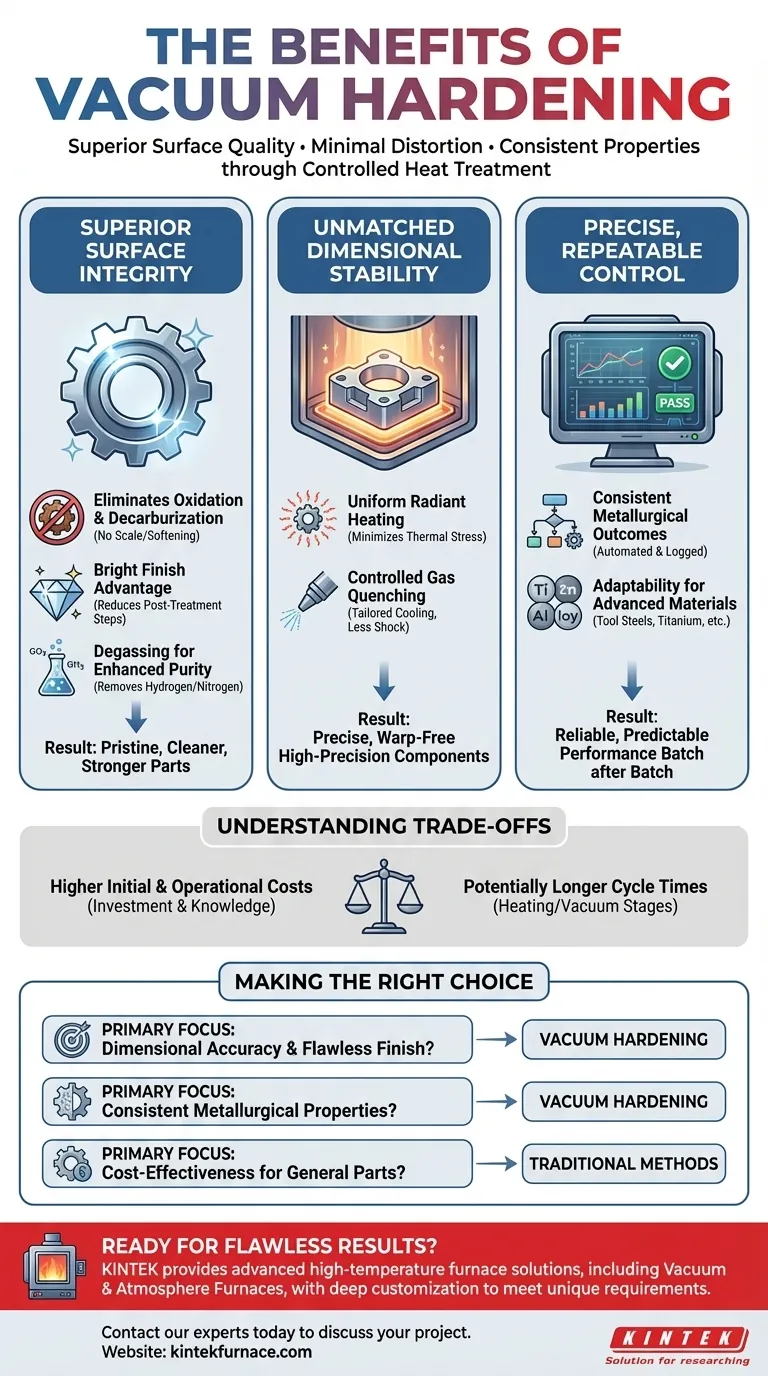

Fundamentalmente, el endurecimiento al vacío es un proceso de tratamiento térmico que produce una calidad de superficie superior, una distorsión mínima de la pieza y propiedades metalúrgicas excepcionalmente consistentes. Al llevar a cabo el proceso de calentamiento y temple en un entorno controlado y de baja presión, elimina muchas de las variables y los efectos secundarios negativos asociados con los métodos tradicionales de endurecimiento atmosférico.

La principal ventaja del endurecimiento al vacío es el control. Al eliminar los gases reactivos como el oxígeno de la ecuación, el proceso previene defectos superficiales y permite una gestión térmica extremadamente precisa, lo que resulta en piezas más limpias, más resistentes y dimensionalmente más precisas.

Por qué un vacío crea una integridad superficial superior

El beneficio más visible del endurecimiento al vacío es la condición prístina de la superficie de la pieza. Esto es un resultado directo de la atmósfera controlada, que previene reacciones químicas no deseadas a altas temperaturas.

Eliminación de la oxidación y la descarburación

En los hornos tradicionales, la presencia de oxígeno causa oxidación, formando una capa de cascarilla o decoloración en la superficie de la pieza. El entorno de vacío, por definición, elimina este oxígeno, previniendo completamente esta reacción. Esto también previene la descarburación—la pérdida de carbono de la superficie del acero—que puede ablandar la pieza y reducir su resistencia al desgaste.

La ventaja del "Acabado Brillante"

Debido a que no se forma oxidación ni cascarilla, las piezas salen de un horno de vacío con una superficie metálica limpia y brillante. Esto a menudo elimina la necesidad de operaciones secundarias costosas y lentas como el chorreado con arena, el rectificado o la limpieza química, reduciendo el tiempo total del ciclo y preservando las dimensiones precisas de la pieza.

Desgasificación para una pureza mejorada

El vacío extrae activamente los gases atrapados, como el hidrógeno y el nitrógeno, del propio metal. Esta función de desgasificación mejora la pureza del material, lo que puede mejorar significativamente las propiedades mecánicas como la tenacidad, la plasticidad y la resistencia a la fatiga, al tiempo que mitiga el riesgo de fragilización por hidrógeno.

Lograr una estabilidad dimensional inigualable

Para componentes de alta precisión como moldes, matrices y engranajes, mantener la precisión dimensional es fundamental. El endurecimiento al vacío sobresale en minimizar la distorsión que puede ocurrir durante los intensos ciclos de calentamiento y enfriamiento del tratamiento térmico.

El calentamiento uniforme reduce el estrés térmico

En un vacío, la transferencia de calor ocurre principalmente a través de la radiación, lo que calienta la pieza de trabajo de manera lenta y uniforme. Esto es diferente de los hornos convencionales que dependen de la convección, lo que puede crear puntos calientes. Este calentamiento uniforme minimiza las tensiones térmicas internas, que son una causa principal de deformación y distorsión.

El temple controlado minimiza el choque

En lugar de sumergirse en un líquido como aceite o agua, las piezas en un horno de vacío generalmente se enfrían (templan) utilizando un gas inerte de alta presión como el nitrógeno. La presión, el flujo y la temperatura de este gas se pueden controlar con precisión, lo que permite una tasa de enfriamiento adaptada. Este temple menos severo y altamente controlado reduce aún más el choque térmico y la distorsión.

El poder del control preciso y repetible

La naturaleza altamente automatizada y controlada por computadora de los hornos de vacío modernos se traduce directamente en resultados fiables y predecibles.

Resultados metalúrgicos consistentes

Cada variable crítica—temperatura, tiempo, nivel de vacío y presión de temple—se gestiona y registra con precisión. Esto asegura que cada pieza en un lote, y cada lote subsiguiente, reciba exactamente el mismo tratamiento. El resultado es una repetibilidad inigualable, que proporciona dureza, profundidad de capa y microestructura consistentes cada vez.

Adaptabilidad para materiales avanzados

El control preciso ofrecido por la tecnología de vacío lo hace ideal para el tratamiento térmico de materiales avanzados y sensibles. Esto incluye aceros para herramientas de alta aleación, titanio y otros metales refractarios que son altamente reactivos o tienen requisitos de tratamiento térmico muy específicos.

Comprensión de las compensaciones y consideraciones

Aunque es potente, el endurecimiento al vacío no es la solución predeterminada para todas las aplicaciones. Ponderar objetivamente sus compensaciones es clave para tomar una decisión de ingeniería sólida.

Costos iniciales y operativos más altos

Los hornos de vacío representan una inversión de capital significativa en comparación con los hornos atmosféricos estándar. Su complejidad también conduce a costos de mantenimiento más altos y requiere conocimientos operativos más especializados.

Tiempos de ciclo potencialmente más largos

Aunque el proceso general puede ser más rápido al eliminar la limpieza posterior al tratamiento, los ciclos de calentamiento y enfriamiento dentro del horno a veces pueden ser más largos. El calentamiento radiante es inherentemente más lento que la convección, y lograr un vacío profundo lleva tiempo.

Exceso de especificación para piezas simples

Para componentes de propósito general con tolerancias amplias donde un acabado superficial perfecto y una distorsión mínima no son requisitos críticos, los beneficios del endurecimiento al vacío pueden no justificar el costo adicional. Los métodos tradicionales son a menudo más económicos para estas aplicaciones.

Tomando la decisión correcta para su objetivo

Seleccionar un método de endurecimiento requiere alinear las capacidades del proceso con los requisitos más críticos de su proyecto.

- Si su enfoque principal es la precisión dimensional y un acabado impecable: El endurecimiento al vacío es la opción definitiva para componentes de alta precisión como moldes de inyección, piezas aeroespaciales y utillajes complejos.

- Si su enfoque principal es lograr propiedades metalúrgicas específicas y repetibles: El control digital preciso del endurecimiento al vacío garantiza un rendimiento y fiabilidad consistentes en grandes tiradas de producción.

- Si su enfoque principal es la rentabilidad para piezas de propósito general: El endurecimiento atmosférico tradicional o por baño de sal puede ser suficiente y más económico para componentes con tolerancias más amplias y requisitos superficiales menos críticos.

Comprender estos principios fundamentales le permite seleccionar el proceso de endurecimiento que ofrece el resultado preciso que su proyecto demanda.

Tabla de resumen:

| Beneficio Clave | Descripción |

|---|---|

| Integridad superficial superior | Previene la oxidación/descarburación; elimina la necesidad de limpieza posterior al tratamiento. |

| Estabilidad dimensional inigualable | El calentamiento radiante uniforme y el temple con gas controlado minimizan la distorsión de la pieza. |

| Control preciso y repetible | El proceso automatizado garantiza dureza y microestructura consistentes lote tras lote. |

| Ideal para materiales avanzados | Perfecto para el tratamiento térmico de aleaciones sensibles como aceros para herramientas y titanio. |

¿Listo para lograr resultados impecables en sus componentes de alta precisión?

Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona diversos laboratorios con soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye Hornos de Vacío y Atmósfera, Mufla, Tubo, Hornos Rotatorios y Sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión sus requisitos únicos de tratamiento térmico.

Póngase en contacto con nuestros expertos hoy mismo para analizar cómo nuestras soluciones de endurecimiento al vacío pueden mejorar la calidad y la eficiencia de su proyecto.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de Vacío de Prensa Caliente Máquina de Prensa de Vacío Calentado

La gente también pregunta

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior

- ¿Por qué calentar paquetes de barras de acero en un horno de vacío elimina las vías de transferencia de calor? Mejore la integridad de la superficie hoy mismo

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores