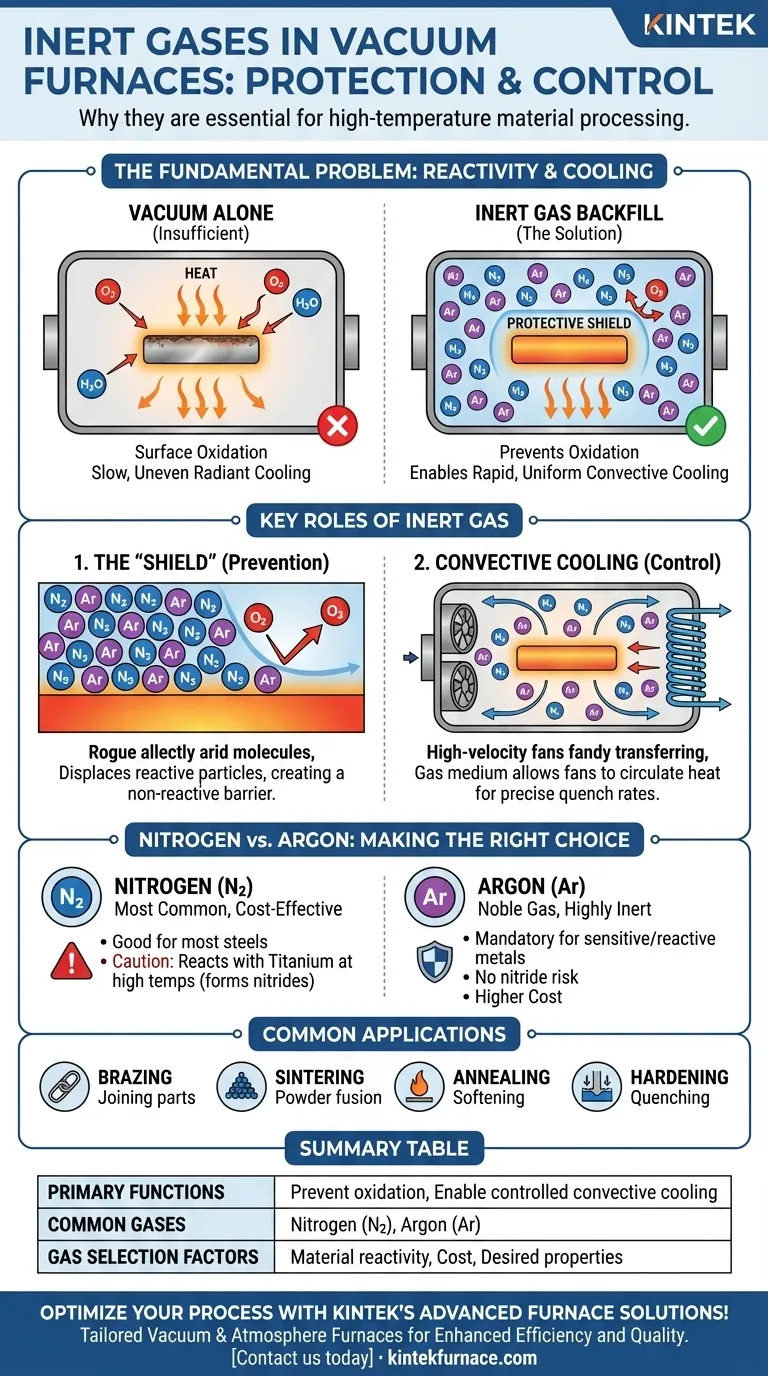

En esencia, los gases inertes son mantas protectoras para los materiales a nivel molecular. Son elementos, comúnmente nitrógeno y argón, que son químicamente no reactivos y no se combustionan ni reaccionan con otros materiales. En los hornos de vacío, se utilizan por dos razones principales: para prevenir reacciones químicas no deseadas como la oxidación a altas temperaturas y para proporcionar un medio para controlar la velocidad de enfriamiento después de que se completa el ciclo de calentamiento.

Si bien el vacío es excelente para eliminar las moléculas de aire reactivas, también es un excelente aislante. Los gases inertes resuelven esto creando una atmósfera no reactiva que no solo protege el material, sino que también permite un enfriamiento rápido y uniforme a través de la convección, un proceso imposible en un vacío puro.

El problema fundamental: Reactividad a altas temperaturas

El desafío central en cualquier proceso térmico a alta temperatura, como la soldadura fuerte o el recocido, es que el calor actúa como catalizador. Acelera drásticamente las reacciones químicas entre un material y su entorno circundante.

Por qué un vacío no siempre es suficiente

Un horno de vacío funciona extrayendo el aire, lo que elimina la gran mayoría de las partículas reactivas como el oxígeno. Este es el primer y más crítico paso para crear un entorno de procesamiento limpio.

Sin embargo, incluso un "alto vacío" no es un vacío perfecto. Siempre quedan trazas de oxígeno y vapor de agua. Para muchos materiales sensibles, estas pocas partículas restantes son suficientes para causar una oxidación superficial perjudicial cuando se calientan a temperaturas extremas.

El papel del gas inerte como "escudo"

La introducción de un gas inerte después de alcanzar el vacío desplaza estas partículas reactivas restantes. Al rellenar la cámara con un gas como argón o nitrógeno, se crea una ligera presión positiva de una sustancia completamente no reactiva.

Esta atmósfera inerte actúa como una barrera física, protegiendo eficazmente el material caliente de cualquier molécula de oxígeno errante y previniendo la degradación. Asegura que la química superficial del material permanezca prístina durante todo el proceso.

Más allá de la protección: Control del proceso de enfriamiento

Las propiedades finales de un material están determinadas no solo por cómo se calienta, sino también por cómo se enfría. Aquí es donde los gases inertes juegan su segundo papel, igualmente crítico.

El efecto aislante del vacío

La transferencia de calor ocurre a través de la conducción, la convección y la radiación. En el vacío casi perfecto de una cámara de horno, la conducción y la convección se eliminan casi por completo.

El calor solo puede escapar de la pieza de trabajo a través de la radiación, lo que puede ser lento e irregular. Esta falta de control sobre la velocidad de enfriamiento (o "temple") a menudo es inaceptable para lograr propiedades metalúrgicas específicas como la dureza y la estructura del grano.

Cómo el gas inerte permite el enfriamiento por convección

Al introducir un gas inerte, se proporciona un medio para la convección. Los ventiladores de alta velocidad dentro del horno ahora pueden hacer circular el gas, transfiriendo eficientemente el calor lejos de la pieza de trabajo.

Esta convección forzada permite un enfriamiento rápido y uniforme a una velocidad controlada con precisión. Este "temple con gas" es fundamental para el tratamiento térmico moderno y solo es posible gracias al gas inerte.

Comprender las compensaciones

La elección del gas inerte no es arbitraria; implica una decisión calculada basada en el material que se está procesando y el resultado deseado.

Nitrógeno frente a Argón: Reactividad y coste

El nitrógeno (N2) es el gas inerte más utilizado en el tratamiento térmico. Es muy eficaz para la mayoría de las aplicaciones que involucran aceros y es significativamente menos costoso que el argón.

Sin embargo, el nitrógeno no es perfectamente inerte en todas las condiciones. A temperaturas muy altas, puede reaccionar con ciertos metales reactivos como el titanio y algunos aceros inoxidables para formar nitruros, alterando las propiedades del material.

El argón (Ar) es un gas noble y es químicamente inerte bajo todas las condiciones de horno conocidas. Es la opción obligatoria al procesar materiales altamente sensibles o reactivos, donde el riesgo de formación de nitruros es inaceptable. Su principal inconveniente es su mayor coste.

Aplicaciones comunes en hornos

La atmósfera controlada proporcionada por los gases inertes es esencial para numerosos procesos industriales:

- Soldadura fuerte (Brazing): Unir componentes con un metal de aporte sin oxidar los materiales base.

- Sinterización: Fusionar metales en polvo en una masa sólida sin impurezas.

- Recocido (Annealing): Ablandar un metal para mejorar su ductilidad al aliviar las tensiones internas en un ambiente limpio.

- Templado (Hardening): Lograr una dureza específica mediante calentamiento controlado y temple rápido con gas.

Tomar la decisión correcta para su objetivo

Seleccionar la atmósfera de horno correcta, ya sea un alto vacío o un relleno de gas inerte específico, es crucial para cumplir con las especificaciones de su material.

- Si su enfoque principal es el procesamiento rentable de aceros comunes: El relleno de nitrógeno es el estándar para prevenir la oxidación y permitir un temple con gas controlado.

- Si su enfoque principal es el procesamiento de metales altamente reactivos como el titanio o superaleaciones específicas: El argón es esencial para prevenir la formación de nitruros no deseados, justificando su mayor coste.

- Si su enfoque principal es la máxima pureza con un enfriamiento muy lento y suave: Un alto vacío sin relleno de gas puede ser suficiente, basándose únicamente en la transferencia de calor radiante.

Al comprender los roles distintos del vacío y el gas inerte, obtendrá un control preciso sobre las propiedades finales de su material.

Tabla de resumen:

| Aspecto | Detalles |

|---|---|

| Funciones principales | Prevenir la oxidación; Permitir el enfriamiento controlado a través de la convección |

| Gases comunes | Nitrógeno (económico), Argón (altamente inerte) |

| Aplicaciones clave | Soldadura fuerte, Sinterización, Recocido, Templado |

| Factores de selección de gas | Reactividad del material, Coste, Propiedades metalúrgicas deseadas |

¡Optimice sus procesos a alta temperatura con las soluciones avanzadas de hornos de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios sistemas de hornos de alta temperatura personalizados, incluidos hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, brindando una mayor eficiencia y calidad del material. ¡Contáctenos hoy para analizar cómo podemos apoyar sus aplicaciones específicas!

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

La gente también pregunta

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en LP-DED? Optimice la integridad de la aleación hoy mismo

- ¿Por qué calentar paquetes de barras de acero en un horno de vacío elimina las vías de transferencia de calor? Mejore la integridad de la superficie hoy mismo

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase