En esencia, los hornos de vacío personalizados logran una notable eficiencia energética al combinar la física fundamental del vacío con una ingeniería avanzada y diseñada para un propósito específico. El entorno de vacío en sí reduce drásticamente la pérdida de calor al minimizar la convección, mientras que las características personalizadas como el aislamiento superior, los controles de potencia inteligentes y los sistemas de recuperación de calor garantizan que cada vatio de energía se utilice con la máxima eficacia.

El principal motor de la eficiencia energética en un horno de vacío no es solo una característica única, sino un principio fundamental: un vacío es un aislante casi perfecto. La personalización se basa en esta base al añadir tecnologías específicas que minimizan el desperdicio de energía y recuperan activamente el calor del proceso, lo que conduce a reducciones significativas en los costes operativos y el impacto ambiental.

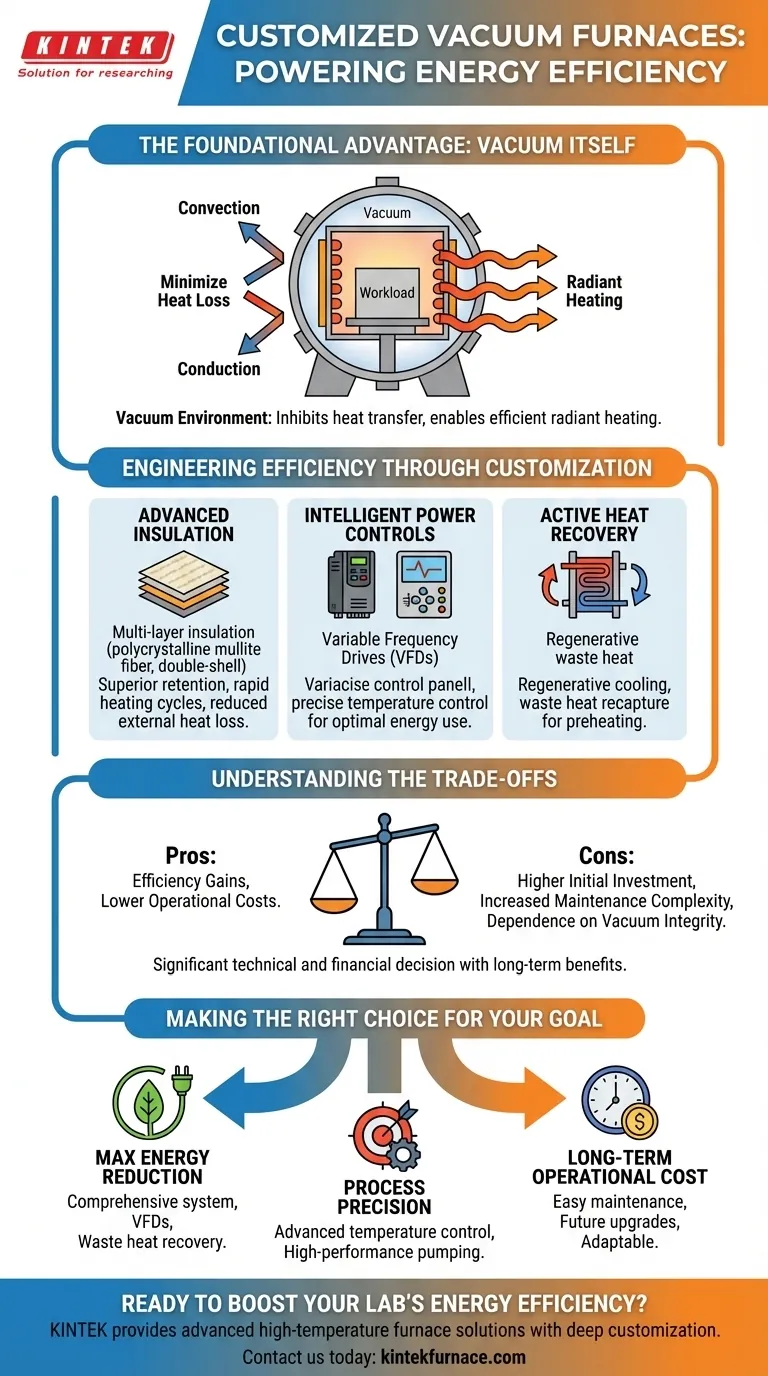

La ventaja fundamental: El vacío en sí mismo

La eficiencia de cualquier horno se define por lo bien que dirige el calor hacia la pieza de trabajo e impide que escape. Un entorno de vacío proporciona una ventaja inherente y potente que los hornos convencionales no pueden igualar.

Minimización de la pérdida de calor

En una atmósfera normal, el calor se escapa a través de la conducción (transferencia por contacto) y la convección (transferencia a través del movimiento del aire o gas).

Al eliminar casi todas las moléculas de gas, un vacío inhibe gravemente estas dos formas de transferencia de calor. Esto significa que el calor generado no tiene a dónde ir sino hacia el material que se está procesando.

Habilitación de la calefacción radiante eficiente

Con la convección y la conducción minimizadas, la transferencia de calor está dominada por la radiación térmica.

Esta es una forma más directa y eficiente de calentar la carga de trabajo, ya que la energía se transfiere directamente de los elementos calefactores a la superficie de la pieza sin necesidad de un gas intermediario.

Eficiencia de ingeniería a través de la personalización

Si bien el vacío proporciona la base, la personalización desbloquea el siguiente nivel de ahorro de energía. Estas soluciones de ingeniería se adaptan al proceso específico, asegurando que no se desperdicie energía.

Aislamiento avanzado y diseño de carcasa

La primera línea de defensa contra la pérdida de calor es el aislamiento físico.

Los hornos personalizados utilizan materiales de alto rendimiento como la fibra de mulita policristalina, que tiene una conductividad térmica extremadamente baja. Esto permite ciclos de calentamiento rápidos mientras se mantiene el calor atrapado dentro de la cámara.

Los diseños a menudo incorporan carcasas de horno de doble capa con aislamiento de aire avanzado entre ellas, creando una ruptura térmica adicional que previene aún más que el calor escape a las instalaciones.

Gestión inteligente de la energía y el calor

La eficiencia no se trata solo de prevenir la pérdida; también se trata de usar solo la energía requerida.

Las variadores de frecuencia (VFD) se integran con las bombas de vacío y los ventiladores de refrigeración. Los VFD permiten que estos componentes funcionen a la velocidad precisa necesaria para la etapa actual del proceso, recortando drásticamente el alto consumo de energía típico de hacer funcionar las bombas a plena potencia de forma continua.

Además, los sistemas de control de temperatura precisos garantizan que el horno aplique calor exactamente cuándo y dónde se necesita, evitando el desperdicio de energía asociado con el sobrepaso de las temperaturas objetivo.

Sistemas activos de recuperación de calor

Los sistemas más avanzados no solo previenen la pérdida de calor, sino que la recuperan activamente.

Los sistemas de refrigeración regenerativa y otras tecnologías de recuperación de calor residual pueden capturar el calor de los gases de escape o del ciclo de refrigeración. Esta energía recuperada se utiliza luego para precalentar el gas entrante u otras partes del proceso, reciclando efectivamente la energía que de otro modo se perdería.

Comprensión de las compensaciones

Aunque son altamente eficientes, los hornos de vacío personalizados representan una decisión técnica y financiera significativa. La objetividad requiere reconocer las compensaciones asociadas.

Mayor inversión inicial

La personalización y las características avanzadas como los VFD o los sistemas de recuperación de calor aumentan el coste de capital inicial en comparación con un horno estándar, listo para usar. Esta inversión se justifica por costes operativos a largo plazo más bajos, pero debe tenerse en cuenta en los presupuestos iniciales.

Mayor complejidad de mantenimiento

Los componentes de alta eficiencia, aunque fiables, pueden requerir conocimientos especializados para el mantenimiento y la resolución de problemas. Un VFD o un circuito de recuperación de calor añaden complejidad en comparación con un diseño de horno básico, lo que podría requerir una formación específica para el técnico.

Dependencia de la integridad del vacío

El beneficio de eficiencia central depende de la calidad del vacío. Esto pone un énfasis crítico en el rendimiento y el mantenimiento del sistema de bomba de vacío y la integridad de todos los sellos de la cámara. Cualquier fuga degrada el rendimiento y anula las ganancias de eficiencia.

Tomar la decisión correcta para su objetivo

La configuración ideal del horno depende totalmente de sus prioridades operativas. Al alinear las características con su objetivo principal, puede asegurarse de que su inversión ofrezca el máximo rendimiento.

- Si su enfoque principal es la máxima reducción de energía: Dé prioridad a un sistema completo con aislamiento de alta calidad, VFD en todos los motores principales y una unidad de recuperación de calor residual.

- Si su enfoque principal es la precisión y repetibilidad del proceso: Invierta en sistemas avanzados de control de temperatura y un sistema de bombeo de vacío de alto rendimiento para garantizar un entorno estable y controlable.

- Si su enfoque principal es el coste operativo a largo plazo: Seleccione un horno diseñado para un mantenimiento sencillo y futuras actualizaciones, asegurando que siga siendo eficiente y adaptable durante los próximos años.

En última instancia, un horno de vacío personalizado es una inversión en procesamiento térmico controlado, eficiente y limpio.

Tabla de resumen:

| Característica | Beneficio |

|---|---|

| Entorno de vacío | Minimiza la pérdida de calor al reducir la convección y la conducción |

| Aislamiento avanzado | Utiliza materiales como fibra de mulita policristalina para una retención superior del calor |

| Controles de potencia inteligentes | Emplea VFD y sistemas de temperatura precisos para optimizar el uso de la energía |

| Sistemas de recuperación de calor | Recupera el calor residual para su reutilización, mejorando la eficiencia general |

| Diseño personalizado | Adaptado a procesos específicos, asegurando que no se desperdicie energía |

¿Listo para impulsar la eficiencia energética de su laboratorio con una solución adaptada? Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Contáctenos hoy para discutir cómo nuestros hornos de vacío personalizados pueden reducir sus costes operativos y su huella ambiental.

Guía Visual

Productos relacionados

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

La gente también pregunta

- ¿Cómo contribuye el equipo de Prensado en Caliente al Vacío al sector de la generación de energía y electricidad? Aumente la eficiencia y la durabilidad

- ¿Cuáles son las ventajas de los hornos de prensa en caliente al vacío? Logre una densidad y pureza de material superiores

- ¿Cómo afecta el control preciso de la temperatura a la microestructura del Ti-6Al-4V? Domina la precisión del prensado en caliente de titanio

- ¿Cuáles son los beneficios generales del prensado en caliente en la fabricación? Logre un Rendimiento y Precisión Superiores

- ¿Cómo reduce la oxidación en metales fundidos un vacío o una atmósfera protectora? Evite inclusiones de óxido para metales más resistentes