Un horno de sinterización a alta temperatura es el motor transformador responsable de convertir el polvo metálico suelto en un componente sólido y de alto rendimiento. Ejecuta un proceso dual: primero, elimina los agentes aglutinantes residuales mediante la desaglomeración térmica, y posteriormente, calienta el material a temperaturas cercanas a la de fusión para fusionar las partículas en una masa densa y unificada.

Al impulsar la difusión atómica y el crecimiento de grano a temperaturas extremas, el horno de sinterización fuerza al material a encogerse hasta un 20%, eliminando los poros internos para establecer las propiedades mecánicas completas del metal.

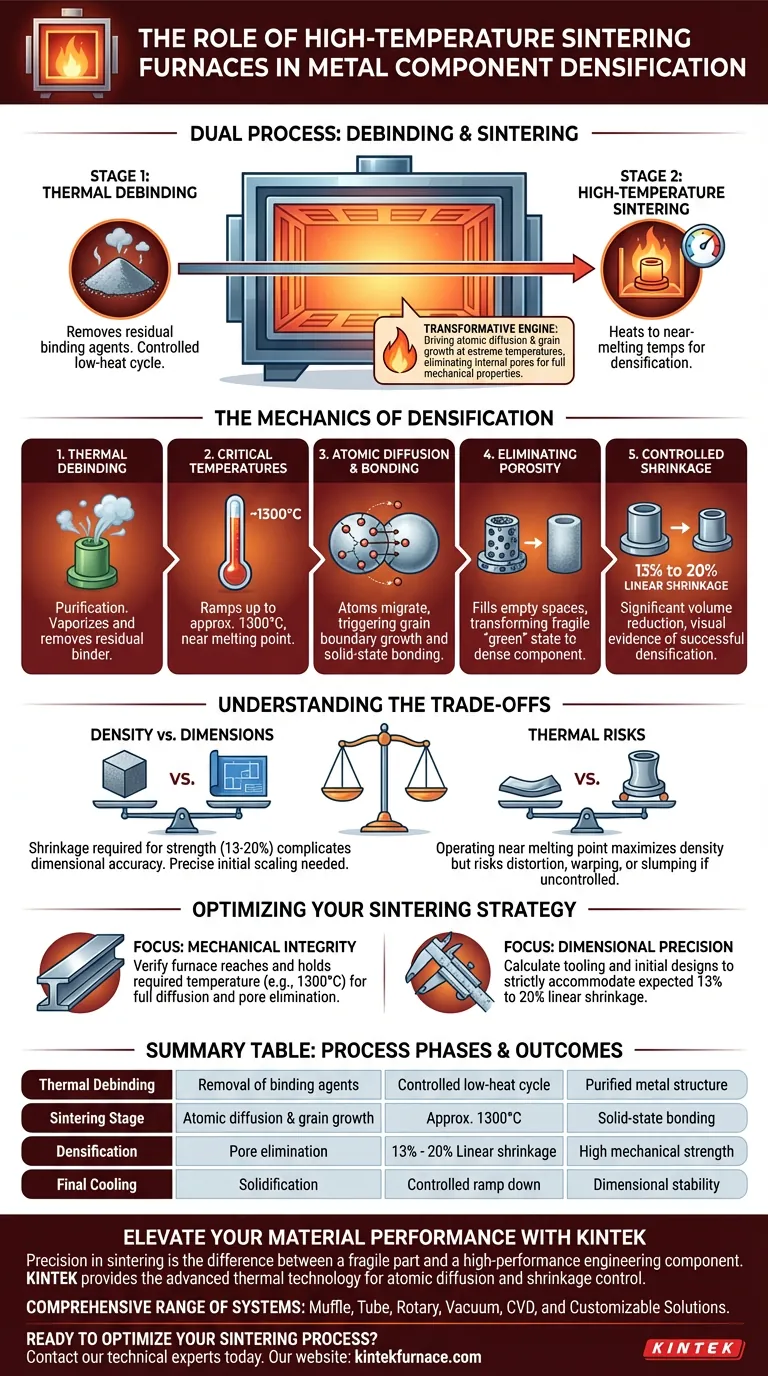

La Mecánica de la Densificación

Desaglomeración Térmica

Antes de que pueda ocurrir la densificación final, el componente debe ser purificado. El horno inicia primero un ciclo de desaglomeración térmica.

Esta etapa aplica calor controlado para vaporizar y eliminar cualquier aglutinante residual que se haya utilizado previamente para mantener el polvo metálico en su forma.

Alcanzando Temperaturas Críticas

Una vez que se elimina el aglutinante, el horno aumenta la temperatura a niveles extremos.

Para muchas aleaciones comunes, las temperaturas se elevan aproximadamente a 1300°C. Este nivel de calor específico acerca las partículas metálicas a su punto de fusión sin convertirlas en líquido.

Difusión Atómica y Unión

A estas temperaturas elevadas, las partículas de polvo metálico experimentan una transformación física.

La energía térmica desencadena la difusión, haciendo que los átomos migren a través de los límites de las partículas adyacentes. Este movimiento facilita el crecimiento de los límites de grano, soldando efectivamente las partículas individuales a nivel atómico.

Eliminación de la Porosidad

A medida que ocurre la difusión, los espacios vacíos (poros) entre las partículas de polvo originales se rellenan.

La eliminación de estos poros es lo que transforma la pieza de un estado frágil "verde" a un componente metálico denso capaz de soportar cargas estructurales.

Contracción Controlada

La eliminación del espacio poroso da como resultado una reducción significativa en el volumen físico del componente.

Los operadores pueden esperar una contracción lineal del 13% al 20% durante este proceso. Esta contracción es la evidencia visual de que el material se ha densificado con éxito.

Comprender los Compromisos

Equilibrio entre Densidad y Dimensiones

El principal compromiso en la sinterización a alta temperatura es entre lograr la densidad completa y mantener la precisión dimensional.

Si bien la contracción lineal del 13% al 20% es necesaria para la resistencia, introduce complejidad en la fabricación. El diseño inicial debe escalarse con precisión para tener en cuenta esta reducción, o la pieza final estará fuera de tolerancia.

Riesgos Térmicos

Operar cerca del punto de fusión maximiza la densidad pero arriesga la distorsión.

Si el control de la temperatura es impreciso, o si la pieza no está soportada correctamente, el metal puede ablandarse demasiado. Esto puede provocar deformaciones o colapsos bajo su propio peso antes de que la estructura solidifique por completo.

Optimización de su Estrategia de Sinterización

Para garantizar que sus componentes cumplan con sus criterios de rendimiento, considere lo siguiente con respecto a la operación del horno:

- Si su enfoque principal es la integridad mecánica: Verifique que el horno alcance y mantenga la temperatura específica requerida (por ejemplo, 1300°C) para garantizar la difusión completa y la eliminación total de los poros.

- Si su enfoque principal es la precisión dimensional: Calcule sus herramientas y diseños iniciales para acomodar estrictamente la contracción lineal esperada del 13% al 20%.

El horno de sinterización no es solo un calentador; es el entorno crítico donde el polvo se convierte en un verdadero material de ingeniería.

Tabla Resumen:

| Fase del Proceso | Acción Principal | Temperatura/Métrica Clave | Resultado |

|---|---|---|---|

| Desaglomeración Térmica | Eliminación de aglutinantes | Ciclo controlado de bajo calor | Estructura metálica purificada |

| Etapa de Sinterización | Difusión atómica y crecimiento de grano | Aprox. 1300°C | Unión en estado sólido |

| Densificación | Eliminación de poros | Contracción lineal del 13% - 20% | Alta resistencia mecánica |

| Enfriamiento Final | Solidificación | Rampa de descenso controlada | Estabilidad dimensional |

Mejore el Rendimiento de su Material con KINTEK

La precisión en la sinterización es la diferencia entre una pieza frágil y un componente de ingeniería de alto rendimiento. KINTEK proporciona la tecnología térmica avanzada necesaria para dominar la difusión atómica y el control de la contracción.

Respaldados por I+D experta y fabricación de clase mundial, ofrecemos una gama completa de sistemas de mufla, tubulares, rotatorios, de vacío y CVD. Ya sea que necesite hornos de alta temperatura estándar de laboratorio o soluciones totalmente personalizables adaptadas a sus requisitos metalúrgicos únicos, KINTEK garantiza que sus componentes logren la máxima densidad e integridad estructural.

¿Listo para optimizar su proceso de sinterización? Contacte a nuestros expertos técnicos hoy mismo para encontrar el horno perfecto para su aplicación.

Guía Visual

Referencias

- Tobias Rosnitschek, Stephan Tremmel. Dimensional Accuracy and Mechanical Characterization of Inconel 625 Components in Atomic Diffusion Additive Manufacturing. DOI: 10.3390/applmech5020022

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de sinterización de porcelana dental al vacío para laboratorios dentales

La gente también pregunta

- ¿Cuáles son las aplicaciones típicas de un horno de sinterización al vacío? Esencial para el procesamiento de materiales de alta pureza

- ¿Por qué el fieltro de grafito está reemplazando a la placa de grafito en el aislamiento de hornos de vacío? Aumente la eficiencia y la durabilidad

- ¿Por qué se prefieren los materiales fundidos al vacío para los implantes médicos? Garantizar la pureza y longevidad del implante

- ¿Por qué es necesario un horno de secado al vacío para electrolitos de KF-NaF-AlF3? Prevenir la hidrólisis y la corrosión

- ¿Qué papel juegan los tubos de escape ramificados en la parte superior de una cámara de vacío? Optimice su control de presión hoy mismo

- ¿Cuáles son las funciones principales de los sistemas de tratamiento térmico al vacío de doble cámara? Domina el enfriamiento por gas de precisión

- ¿Qué papel juega un horno de recocido al vacío en el tratamiento térmico final de las aleaciones Ti-5Al-2.5Sn-0.2C? Domina la gestión del carbono

- ¿Cuál es la importancia del grado de vacío en los hornos de sinterización al vacío? Optimice la pureza y el rendimiento del material