En esencia, un horno de sinterización al vacío se utiliza para procesar materiales avanzados que no pueden tolerar la contaminación atmosférica a altas temperaturas. Sus aplicaciones típicas incluyen la sinterización de metales refractarios como el tungsteno y el molibdeno, carburos cementados para herramientas de corte, cerámicas avanzadas y materiales magnéticos de alto rendimiento como el samario-cobalto. Estos hornos son pilares en la investigación científica, los sectores militar e industrial, donde la pureza y la densidad del material son primordiales.

Un horno de sinterización al vacío no es simplemente un horno de alta temperatura; es un instrumento de precisión para crear un ambiente controlado y libre de oxígeno. Esta función principal —la eliminación de gases reactivos— es lo que permite la fabricación de componentes puros, densos y de alta resistencia a partir de algunos de los materiales más avanzados disponibles.

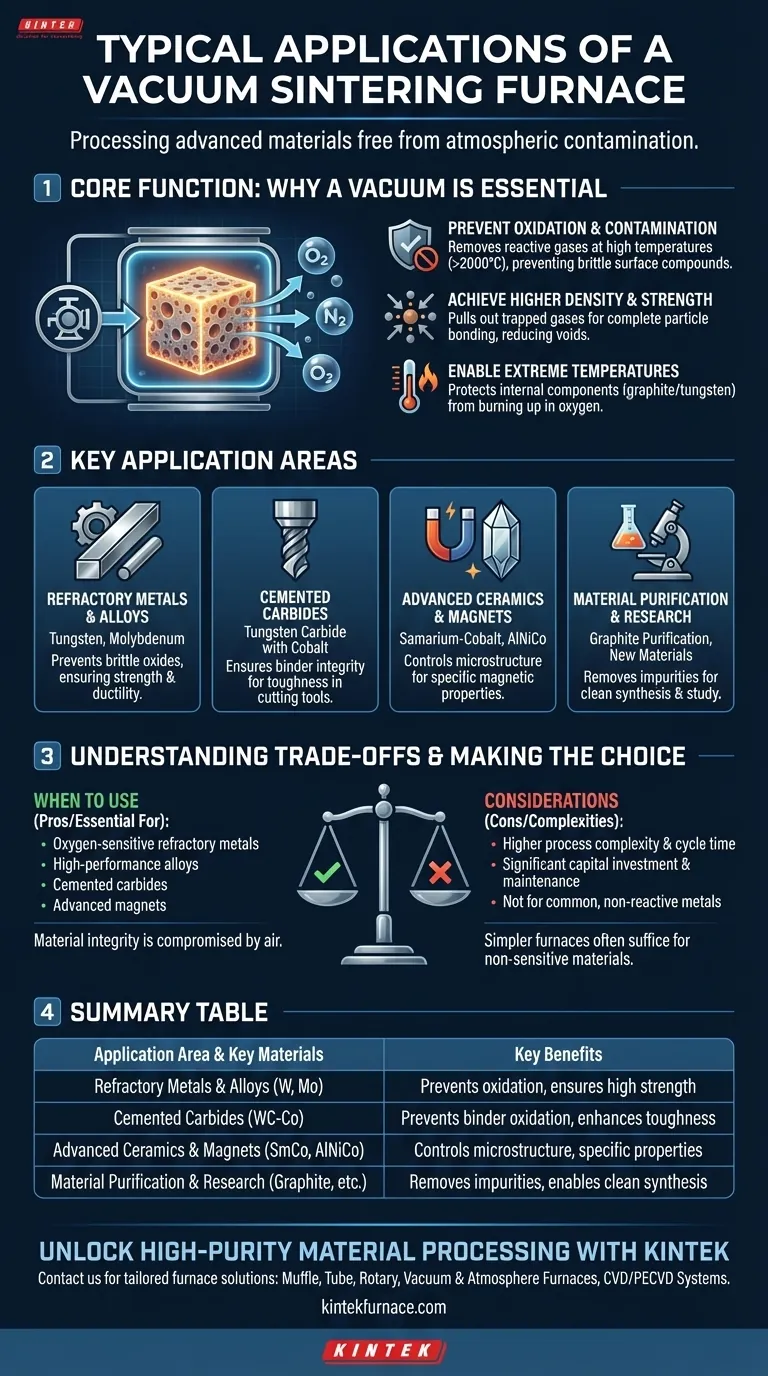

La función principal: ¿Por qué es esencial el vacío?

La característica definitoria de este horno es su capacidad para crear un vacío. Este entorno controlado no es una característica opcional, sino la razón fundamental de su existencia, resolviendo problemas críticos que surgen durante el procesamiento a alta temperatura.

Prevención de la oxidación y la contaminación

A las temperaturas extremas requeridas para la sinterización (a menudo superiores a 2000 °C), la mayoría de los materiales avanzados reaccionarán fácilmente con el oxígeno y otros gases del aire. Esta oxidación puede crear compuestos frágiles e indeseables en la superficie del material, arruinando su integridad estructural y rendimiento.

Un sistema de vacío elimina activamente estos gases reactivos de la cámara, preservando la pureza química del material que se está procesando.

Lograr mayor densidad y resistencia

La sinterización implica la fusión de partículas de polvo en una masa sólida. El aire y otros gases atrapados entre estas partículas pueden inhibir este proceso, lo que resulta en un producto final poroso y más débil.

El vacío ayuda a extraer estos gases atrapados del compacto de polvo antes y durante el calentamiento, lo que permite que las partículas se unan de manera más completa. Esto da como resultado un componente final con mayor densidad, menos huecos internos y una resistencia mecánica superior.

Permitir temperaturas extremas

Los elementos calefactores utilizados en estos hornos, a menudo de grafito o tungsteno, pueden alcanzar temperaturas de hasta 2400 °C. Estos elementos se quemarían instantáneamente y fallarían si se operaran en una atmósfera rica en oxígeno.

El vacío protege los componentes internos del horno, permitiéndole alcanzar y mantener las temperaturas ultraaltas necesarias para sinterizar materiales refractarios.

Áreas clave de aplicación

La necesidad de un ambiente puro y de alta temperatura hace que los hornos de sinterización al vacío sean indispensables para una clase específica de materiales.

Metales y aleaciones refractarios

Materiales como el tungsteno, el molibdeno y sus aleaciones tienen puntos de fusión excepcionalmente altos. Un horno de vacío proporciona el calor necesario al tiempo que evita la formación de óxidos quebradizos que de otro modo comprometerían su resistencia y ductilidad.

Carburos cementados

Los carburos cementados, como el carburo de tungsteno unido con cobalto, se utilizan para herramientas de corte de alto rendimiento y piezas resistentes al desgaste. El vacío asegura que el aglutinante metálico (cobalto) no se oxide, lo que le permite mojar y unir correctamente los granos de carburo, lo cual es fundamental para lograr la tenacidad y dureza requeridas.

Cerámicas y imanes avanzados

La producción de materiales cerámicos de alto rendimiento y de imanes permanentes como el samario-cobalto (SmCo) y el aluminio-níquel-cobalto (AlNiCo) requiere un control atmosférico preciso. El ambiente de vacío previene reacciones químicas no deseadas y ayuda a lograr la microestructura y densidad específicas necesarias para sus propiedades magnéticas o físicas únicas.

Purificación e investigación de materiales

Los hornos de vacío también se utilizan para procesos más allá de la sinterización, como la purificación de grafito, donde las impurezas se vaporizan y eliminan bajo vacío a altas temperaturas. En entornos de investigación, proporcionan un ambiente limpio y controlable para sintetizar nuevos materiales y estudiar su comportamiento sin interferencia atmosférica.

Comprender las compensaciones

Aunque potente, un horno de sinterización al vacío es una herramienta especializada con complejidades inherentes y no es la elección correcta para todas las aplicaciones.

Complejidad del proceso y tiempo de ciclo

Operar un horno de vacío implica más que simplemente establecer una temperatura. Requiere la gestión de bombas de vacío, la verificación de fugas y la ejecución de perfiles precisos de calentamiento y enfriamiento. El tiempo necesario para bombear la cámara hasta el nivel de vacío deseado y para enfriar la carga en condiciones controladas puede resultar en tiempos de ciclo totales significativamente más largos en comparación con los hornos atmosféricos.

Mayor costo inicial y mantenimiento

Los componentes necesarios para lograr y mantener un alto vacío, incluyendo cámaras robustas, bombas de alta capacidad y sistemas de control sofisticados, hacen que estos hornos sean una inversión de capital significativa. Los sistemas de vacío también requieren mantenimiento regular para garantizar un funcionamiento confiable y sin fugas.

Cuando un horno más simple es suficiente

Para muchos materiales que no son sensibles a la oxidación o que pueden protegerse con un simple flujo de gas inerte (como el argón), un horno atmosférico convencional es una solución mucho más práctica y rentable. La complejidad de un sistema de vacío es una sobrecarga innecesaria si el material no lo exige.

Tomar la decisión correcta para su objetivo

La decisión de usar un horno de vacío se reduce a la naturaleza química de su material y las propiedades finales que necesita lograr.

- Si su enfoque principal es el procesamiento de metales refractarios sensibles al oxígeno o aleaciones de alto rendimiento: Un horno de sinterización al vacío es esencial para prevenir la oxidación y lograr la densidad y resistencia requeridas del material.

- Si su enfoque principal es la producción de carburos cementados o materiales magnéticos avanzados: El ambiente de vacío controlado es innegociable para garantizar la integridad del aglutinante y lograr características funcionales específicas.

- Si su enfoque principal es el tratamiento térmico general de metales comunes y no reactivos: Un horno atmosférico es casi siempre una solución más eficiente y rentable.

En última instancia, usted elige un horno de vacío cuando la integridad de su material se ve fundamentalmente comprometida por la exposición a gases atmosféricos a altas temperaturas.

Tabla resumen:

| Área de aplicación | Materiales clave | Beneficios clave |

|---|---|---|

| Metales y aleaciones refractarios | Tungsteno, Molibdeno | Previene la oxidación, asegura alta resistencia y ductilidad |

| Carburos cementados | Carburo de tungsteno con cobalto | Previene la oxidación del aglutinante, mejora la tenacidad y la dureza |

| Cerámicas y imanes avanzados | Samario-cobalto, AlNiCo | Controla la microestructura, logra propiedades magnéticas específicas |

| Purificación e investigación de materiales | Grafito, nuevos materiales | Elimina impurezas, permite la síntesis y el estudio limpios |

Libere el poder del procesamiento de materiales de alta pureza con KINTEK

¿Trabaja con materiales sensibles al oxígeno como metales refractarios, carburos cementados o cerámicas avanzadas? Los hornos de sinterización al vacío de KINTEK ofrecen los resultados de alta densidad y sin contaminación que necesita. Aprovechando una excepcional I+D y fabricación interna, ofrecemos soluciones avanzadas que incluyen hornos de mufla, tubulares, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD, todos respaldados por una fuerte personalización profunda para satisfacer sus requisitos experimentales únicos.

Contáctenos hoy para discutir cómo nuestras soluciones de hornos a medida pueden mejorar la eficiencia de su laboratorio e impulsar la innovación en sus proyectos.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cómo afecta el entorno de oxígeno ultra bajo del sinterizado al vacío a los composites de titanio? Desbloquee el control avanzado de fases

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Cuáles son los beneficios de utilizar un horno de vacío de alta temperatura para el recocido de nanocristales de ZnSeO3?

- ¿Cuál es el propósito de un tratamiento térmico de 1400 °C para tungsteno poroso? Pasos esenciales para el refuerzo estructural

- ¿Por qué es esencial un ambiente de vacío para el sinterizado de titanio? Garantiza alta pureza y elimina la fragilidad