En la sinterización al vacío, el grado de vacío es el parámetro de proceso más crítico para controlar la pureza y las propiedades finales del material sinterizado. Es una medida directa de la presión de gas residual dentro de la cámara del horno; un mayor grado de vacío corresponde a una menor presión y a menos moléculas de gas reactivo. El nivel óptimo no es un valor único, sino que está dictado completamente por la reactividad química del material que se está procesando y los objetivos específicos del ciclo de sinterización.

La importancia del grado de vacío se extiende mucho más allá de simplemente prevenir la oxidación. Es una herramienta estratégica que influye directamente en la pureza del material al prevenir la oxidación, facilita la eliminación de contaminantes durante el calentamiento y promueve activamente la unión a nivel atómico que le da a una pieza sinterizada su resistencia y densidad finales.

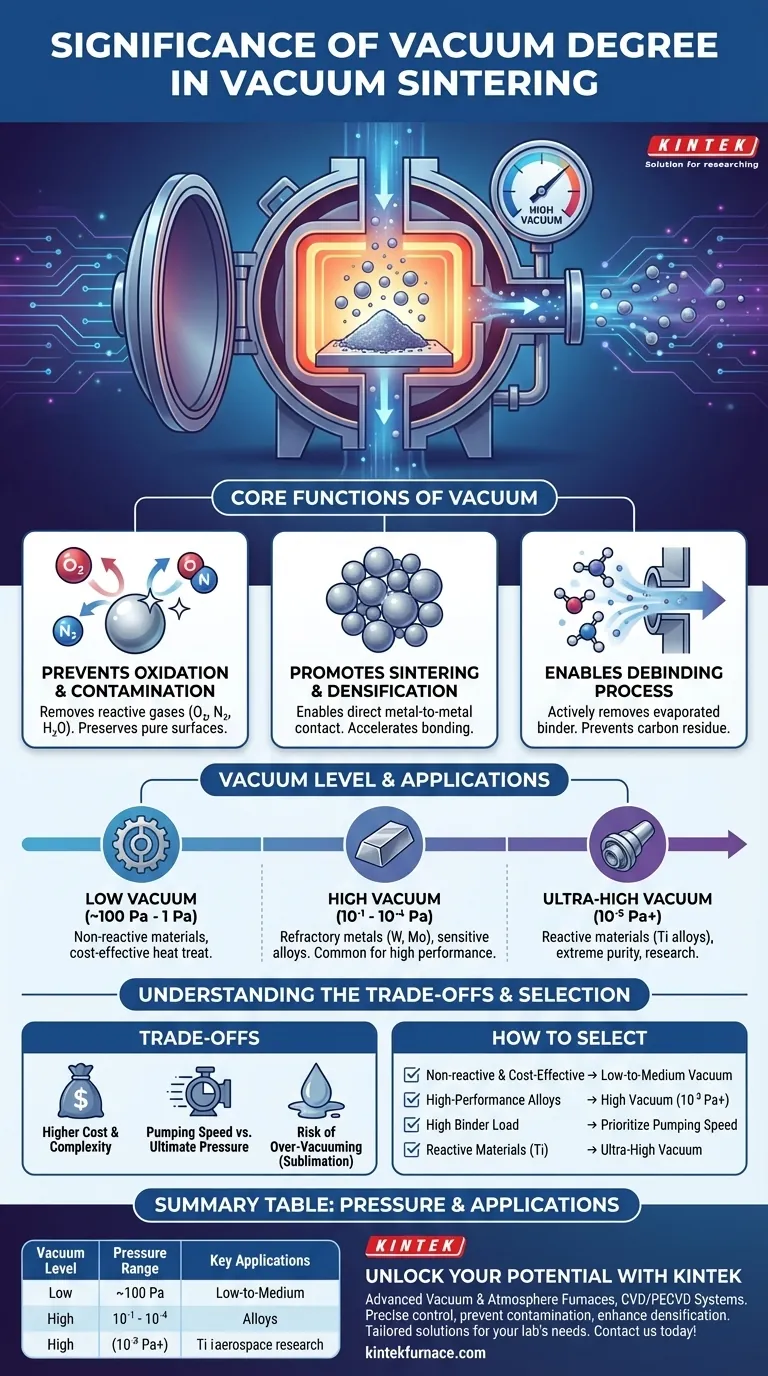

Las funciones fundamentales del vacío en la sinterización

Para comprender su importancia, debemos observar los tres roles distintos que desempeña el ambiente de vacío durante el proceso de sinterización. No es una condición pasiva, sino un agente activo en la transformación del material.

Prevención de la oxidación y la contaminación

A las altas temperaturas requeridas para la sinterización, la mayoría de los materiales se vuelven altamente reactivos. Cualquier oxígeno, nitrógeno o vapor de agua residual en el horno reaccionará fácilmente con la superficie del material, formando óxidos y nitruros.

Estos compuestos no deseados actúan como una barrera entre las partículas del material, lo que impide una unión adecuada. Esto da como resultado un producto final con menor densidad, resistencia reducida y un rendimiento mecánico deficiente. Un alto vacío elimina físicamente estas moléculas de gas reactivo, preservando una superficie pura y limpia en las partículas de polvo.

Promoción de la sinterización y la densificación

El proceso de sinterización se basa en la migración de átomos entre partículas para formar fuertes enlaces metalúrgicos, cerrando los espacios entre ellas. Este proceso, conocido como densificación, es más efectivo en una superficie perfectamente limpia.

Al prevenir la formación de capas de óxido, el ambiente de vacío asegura que las partículas estén en contacto directo metal con metal. Esto acelera drásticamente las reacciones de sinterización, lo que conduce a una densificación superior y a propiedades finales mejoradas como la resistencia y la tenacidad.

Habilitación del proceso de desaglomeración (Debinding)

La mayoría de los procesos de metalurgia de polvos utilizan un aglutinante para mantener el polvo en su forma "en verde" antes de la sinterización. Durante la fase inicial de calentamiento, este aglutinante debe evaporarse y eliminarse por completo.

El sistema de vacío es responsable de extraer activamente estas sustancias aglutinantes evaporadas. La capacidad de un horno para manejar este gran volumen de gas (su velocidad de bombeo) es tan importante como la presión final que puede alcanzar. La eliminación ineficaz del aglutinante dejará contaminantes como el carbono, lo que comprometerá la integridad del material.

Correspondencia entre el nivel de vacío y los requisitos del material

Los hornos de vacío generalmente se clasifican por el nivel de vacío que pueden alcanzar. La elección correcta depende completamente de la sensibilidad del material con el que se está trabajando.

Vacío Bajo (Aprox. 100 Pa a 1 Pa)

Este nivel es adecuado para sinterizar materiales menos reactivos o para procesos de tratamiento térmico general en los que una ligera oxidación superficial no es crítica. Proporciona una protección básica contra la oxidación gruesa, pero es insuficiente para aleaciones sensibles.

Alto Vacío (10⁻¹ a 10⁻⁴ Pa)

Este es el rango más común para aplicaciones industriales exigentes. Es esencial para la sinterización de metales refractarios como el tungsteno y el molibdeno, así como otras aleaciones sensibles que se vuelven frágiles fácilmente por el oxígeno o el nitrógeno. Se requiere un alto vacío para lograr la pureza necesaria para componentes de alto rendimiento.

Vacío Ultra Alto (10⁻⁵ Pa y más)

Este nivel está reservado para los materiales más reactivos, como las aleaciones de titanio, o para aplicaciones de investigación de vanguardia donde la pureza extrema es primordial. Lograr y mantener este nivel de vacío requiere equipos especializados y se utiliza cuando incluso cantidades traza de contaminantes gaseosos son inaceptables.

Comprensión de las compensaciones

Seleccionar un nivel de vacío es un equilibrio entre los requisitos técnicos y las limitaciones prácticas. Simplemente aspirar al vacío más alto posible no siempre es la mejor o más eficiente estrategia.

El costo de un vacío más alto

Lograr un mayor grado de vacío es exponencialmente más difícil. Requiere sistemas de bombeo más sofisticados y costosos (por ejemplo, bombas turbomoleculares o de difusión), tiempos de ciclo más largos para evacuar la cámara y una construcción del horno más robusta para minimizar las fugas microscópicas.

Velocidad de bombeo frente a presión final

Es fundamental distinguir entre la presión final (el grado de vacío) y la velocidad de bombeo. La presión final es qué tan vacía puede quedar la cámara, mientras que la velocidad de bombeo es qué tan rápido se puede eliminar el gas. Un proceso con un desgasificado significativo de los aglutinantes requiere una alta velocidad de bombeo para mantenerse por delante de la contaminación, incluso si el grado de vacío final requerido es solo moderado.

El riesgo de un vacío excesivo

Para ciertas aleaciones, un vacío excesivamente alto puede ser perjudicial. Algunos elementos con alta presión de vapor (como el manganeso o el zinc) pueden comenzar a "hervir" o evaporarse del material a altas temperaturas bajo un vacío muy duro. Este fenómeno, conocido como sublimación, puede alterar la composición química de la aleación e impactar negativamente su rendimiento.

Cómo seleccionar el grado de vacío correcto

Su elección debe guiarse por su material y su objetivo final. El nivel de vacío es una variable de proceso controlable que debe adaptarse a su aplicación específica.

- Si su enfoque principal es la sinterización rentable de materiales no reactivos: Un horno de vacío bajo a medio a menudo proporciona el mejor equilibrio entre rendimiento y costo operativo.

- Si su enfoque principal es la producción de metales refractarios o aleaciones sensibles de alto rendimiento: Un sistema de alto vacío (10⁻³ Pa o mejor) es innegociable para prevenir la fragilización por contaminación.

- Si su enfoque principal es la eliminación de grandes cantidades de aglutinante durante la desaglomeración: Dé prioridad a un sistema con alta velocidad de bombeo, no solo a una presión final baja, para manejar la alta carga de gas de manera efectiva.

- Si su enfoque principal es la investigación o la sinterización de materiales altamente reactivos como el titanio: Se necesita un sistema de vacío ultra alto para lograr la pureza y las propiedades del material requeridas para aplicaciones críticas.

En última instancia, tratar el grado de vacío como una entrada de proceso precisa, no solo como una configuración del horno, es clave para lograr resultados consistentes y de alta calidad en la sinterización al vacío.

Tabla de resumen:

| Nivel de Vacío | Rango de Presión | Aplicaciones Clave |

|---|---|---|

| Vacío Bajo | ~100 Pa a 1 Pa | Materiales no reactivos, sinterización rentable |

| Alto Vacío | 10⁻¹ a 10⁻⁴ Pa | Metales refractarios (p. ej., tungsteno, molibdeno), aleaciones sensibles |

| Vacío Ultra Alto | 10⁻⁵ Pa y más | Materiales reactivos (p. ej., aleaciones de titanio), investigación de alta pureza |

Desbloquee todo el potencial de su proceso de sinterización con KINTEK

¿Tiene dificultades para lograr el grado de vacío correcto para sus materiales? Las soluciones avanzadas de hornos de alta temperatura de KINTEK, incluidos los hornos de vacío y atmósfera y los sistemas CVD/PECVD, están diseñadas para ofrecer un control preciso del vacío, prevenir la contaminación y mejorar la densificación. Con nuestra excepcional I+D y fabricación interna, ofrecemos una profunda personalización para satisfacer sus necesidades experimentales únicas, ya sea que esté sinterizando metales refractarios, aleaciones sensibles o manipulando materiales reactivos. No permita que los desafíos del vacío lo detengan; contáctenos hoy para analizar cómo nuestras soluciones personalizadas pueden impulsar la eficiencia de su laboratorio y el rendimiento del material.

Guía Visual

Productos relacionados

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Por qué es esencial un ambiente de vacío para el sinterizado de titanio? Garantiza alta pureza y elimina la fragilidad

- ¿Cuál es la función de un horno de sinterización al vacío en los recubrimientos CoNiCrAlY rociados en frío? Reparación de microestructuras

- ¿Qué papel juega un horno de prensado en caliente al vacío en la síntesis de TiBw/TA15? Mejora el rendimiento de los compuestos in situ

- ¿Cómo facilita la aplicación de presión en un horno de prensa en caliente al vacío el sinterizado de composites de cobre? Optimizar la Densidad

- ¿Cómo contribuyen los hornos de sinterización al vacío y de recocido a la densificación de los imanes de NdFeB?