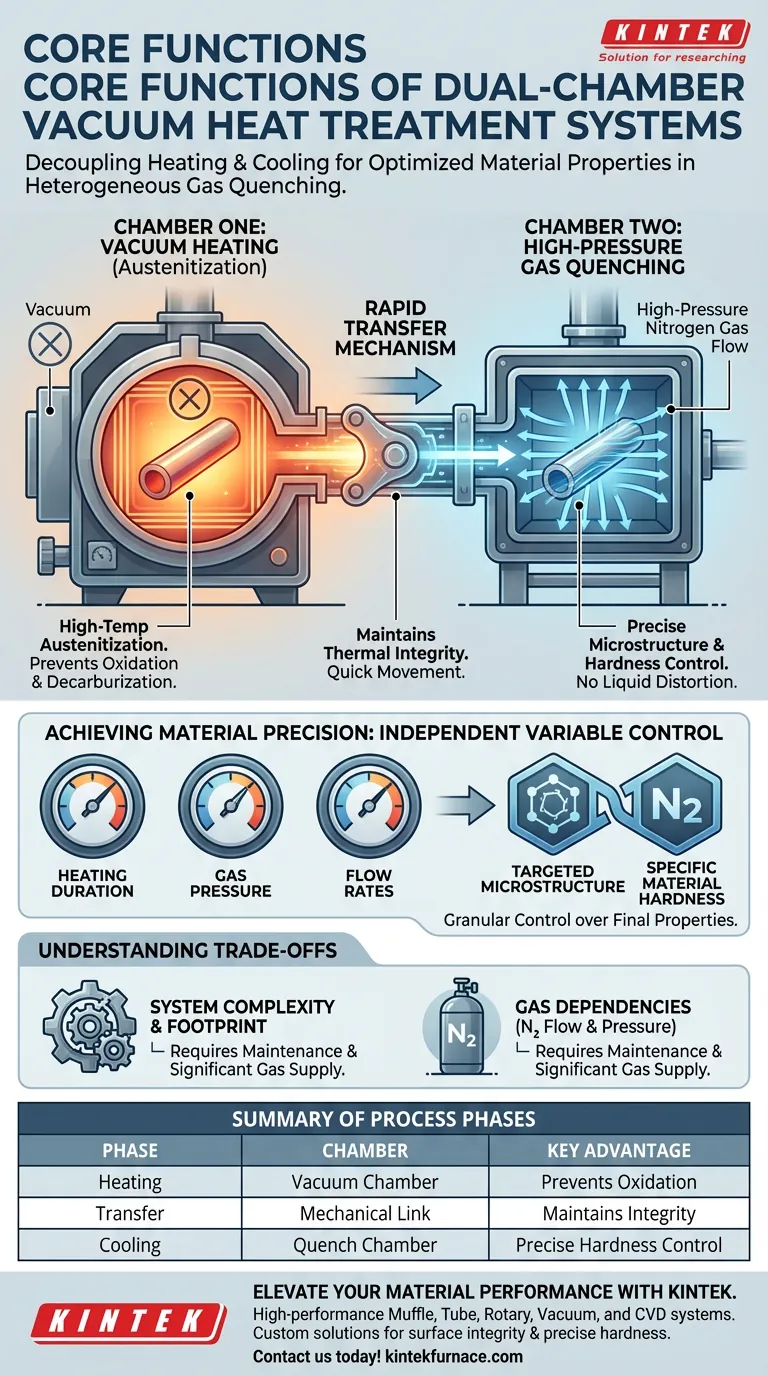

Los sistemas de tratamiento térmico al vacío de doble cámara sirven como plataformas de integración de precisión que desacoplan las fases de calentamiento y enfriamiento de la metalurgia para optimizar las propiedades del material. Estos sistemas funcionan sometiendo primero las muestras a una austenización a alta temperatura dentro de un entorno de vacío protector, y luego transfiriéndolas mecánicamente a una cámara separada para el enfriamiento por gas nitrógeno a alta presión.

Conclusión principal: La ventaja definitoria de un sistema de doble cámara es la separación física de los entornos de calentamiento y enfriamiento. Este diseño permite un calentamiento libre de oxidación seguido de un enfriamiento rápido a alta presión, lo que otorga a los ingenieros un control granular sobre la microestructura y la dureza que los sistemas de un solo entorno a menudo luchan por lograr.

La mecánica del proceso de doble cámara

Cámara uno: Austenización protegida

La primera etapa funcional ocurre en la cámara de calentamiento. Aquí, el sistema realiza la austenización a alta temperatura, calentando la muestra hasta un punto de ajuste predeterminado.

Crucialmente, esto ocurre bajo protección de vacío. Este entorno elimina los gases reactivos, previniendo la oxidación superficial o la descarburación durante la fase crítica de calentamiento.

El mecanismo de transferencia rápida

Una vez completado el ciclo de calentamiento, el sistema inicia una secuencia de transferencia. La muestra se mueve de la cámara de calentamiento al vacío a la cámara de enfriamiento.

La velocidad es vital aquí para mantener la integridad de la temperatura de la pieza antes de que comience la fase de enfriamiento.

Cámara dos: Enfriamiento por gas a alta presión

Al entrar en la segunda cámara, la muestra se somete a un enfriamiento rápido. El sistema introduce gas nitrógeno a alta presión para extraer calor del material.

Esta etapa es distinta del enfriamiento líquido; utiliza el flujo de gas para lograr las velocidades de enfriamiento necesarias sin el desorden ambiental o los riesgos de distorsión que a menudo se asocian con el aceite o el agua.

Lograr la precisión del material

Control de las variables críticas

El diseño de doble cámara permite la gestión independiente de las variables del proceso. Los operadores pueden modular con precisión la duración del calentamiento, la presión del gas y las tasas de flujo.

Esta separación asegura que las condiciones requeridas para el calentamiento no comprometan las condiciones requeridas para el enfriamiento, y viceversa.

Objetivo de la microestructura y la dureza

La función final de este sistema es manipular la estructura interna del metal.

Al controlar la velocidad y la presión del enfriamiento de nitrógeno, los ingenieros pueden dictar la microestructura final. Esto se correlaciona directamente con el logro de la dureza del material específica requerida para la aplicación final del componente.

Comprensión de las compensaciones

Complejidad del sistema y huella

Si bien son efectivos, los sistemas de doble cámara son inherentemente más complejos que los diseños de cámara única. El requisito de un mecanismo de transferencia mecánico introduce piezas móviles que deben mantenerse para garantizar velocidades de transferencia consistentes.

Dependencias de gas

La dependencia del nitrógeno a alta presión para el enfriamiento es una consideración operativa central. Lograr las velocidades de enfriamiento más rápidas requiere un flujo y una presión de gas significativos, lo que se convierte en una variable principal en la planificación operativa.

Tomando la decisión correcta para su objetivo

- Si su enfoque principal es la integridad de la superficie: La etapa de calentamiento al vacío es su prioridad, ya que garantiza que la pieza permanezca libre de oxidación y requiere una limpieza mínima posterior al proceso.

- Si su enfoque principal es la dureza específica: Concéntrese en las capacidades de la cámara de enfriamiento, específicamente la ajustabilidad de la presión del gas y las tasas de flujo para fijar la microestructura deseada.

Estos sistemas ofrecen la solución definitiva para aplicaciones donde el equilibrio entre la calidad de la superficie y las propiedades mecánicas precisas no puede verse comprometido.

Tabla resumen:

| Fase del proceso | Tipo de cámara | Función principal | Ventaja clave |

|---|---|---|---|

| Calentamiento | Cámara de vacío | Austenización a alta temperatura | Previene la oxidación y la descarburación |

| Transferencia | Enlace mecánico | Movimiento rápido de la muestra | Mantiene la integridad térmica para el enfriamiento |

| Enfriamiento | Cámara de enfriamiento | Nitrógeno gaseoso a alta presión | Control preciso de la microestructura y la dureza |

Mejore el rendimiento de su material con KINTEK

Maximice el potencial de sus procesos de tratamiento térmico con las soluciones térmicas líderes en la industria de KINTEK. Respaldados por I+D experta y fabricación de clase mundial, ofrecemos sistemas de mufas, tubos, rotatorios, de vacío y CVD de alto rendimiento adaptados a las rigurosas demandas de la metalurgia moderna.

Ya sea que necesite una configuración estándar de doble cámara o un horno de alta temperatura totalmente personalizable para necesidades de investigación únicas, nuestro equipo de ingeniería garantiza que logre una integridad de superficie perfecta y una dureza de material precisa en todo momento.

¿Listo para optimizar las capacidades de su laboratorio? Contacte a KINTEK hoy para discutir sus requisitos específicos con nuestros expertos.

Guía Visual

Referencias

- Artificial Intelligence Modeling of the Heterogeneous Gas Quenching Process for Steel Batches Based on Numerical Simulations and Experiments. DOI: 10.3390/dynamics4020023

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

La gente también pregunta

- ¿Cómo se logra el calentamiento multizona en los hornos de vacío? Domine el control preciso de la temperatura para un calentamiento uniforme

- ¿Por qué se utiliza un horno de vacío de laboratorio con protección de nitrógeno para la deshidratación de alúmina? Garantizar superficies de alta pureza

- ¿Cuáles son las ventajas de utilizar un horno de cementación al vacío? Logre una calidad y eficiencia superiores

- ¿Qué papel desempeñan los hornos de vacío en la industria de los semiconductores? Esenciales para el procesamiento de alta pureza y el rendimiento

- ¿Qué beneficios ofrece la carburación al vacío para piezas con formas complejas? Minimice la distorsión y aumente el rendimiento

- ¿Cómo mejora un horno de vacío la pureza del material? Logre una integridad superior del material con entornos controlados

- ¿Cómo han evolucionado los elementos calefactores de grafito para su uso en hornos de vacío? Logre precisión y fiabilidad de 3000 °C

- ¿Cuál es el propósito de utilizar un sistema de alto vacío y sellado al vacío? Asegurar la pureza en la síntesis de aleaciones