En resumen, las principales ventajas de un horno de cementación al vacío son la calidad superior de las piezas, tiempos de procesamiento más rápidos y un entorno operativo limpio y altamente controlado. Esta tecnología elimina la oxidación superficial común en los métodos tradicionales, lo que da como resultado componentes con propiedades mecánicas y estabilidad dimensional significativamente mejoradas nada más salir del horno.

La cementación al vacío transforma el tratamiento térmico de un proceso de fuerza bruta a uno preciso y científico. Su ventaja principal radica en el uso del vacío para crear una superficie perfectamente limpia, lo que permite una infusión de carbono exacta y uniforme, lo que fundamentalmente mejora el rendimiento y la consistencia del componente final.

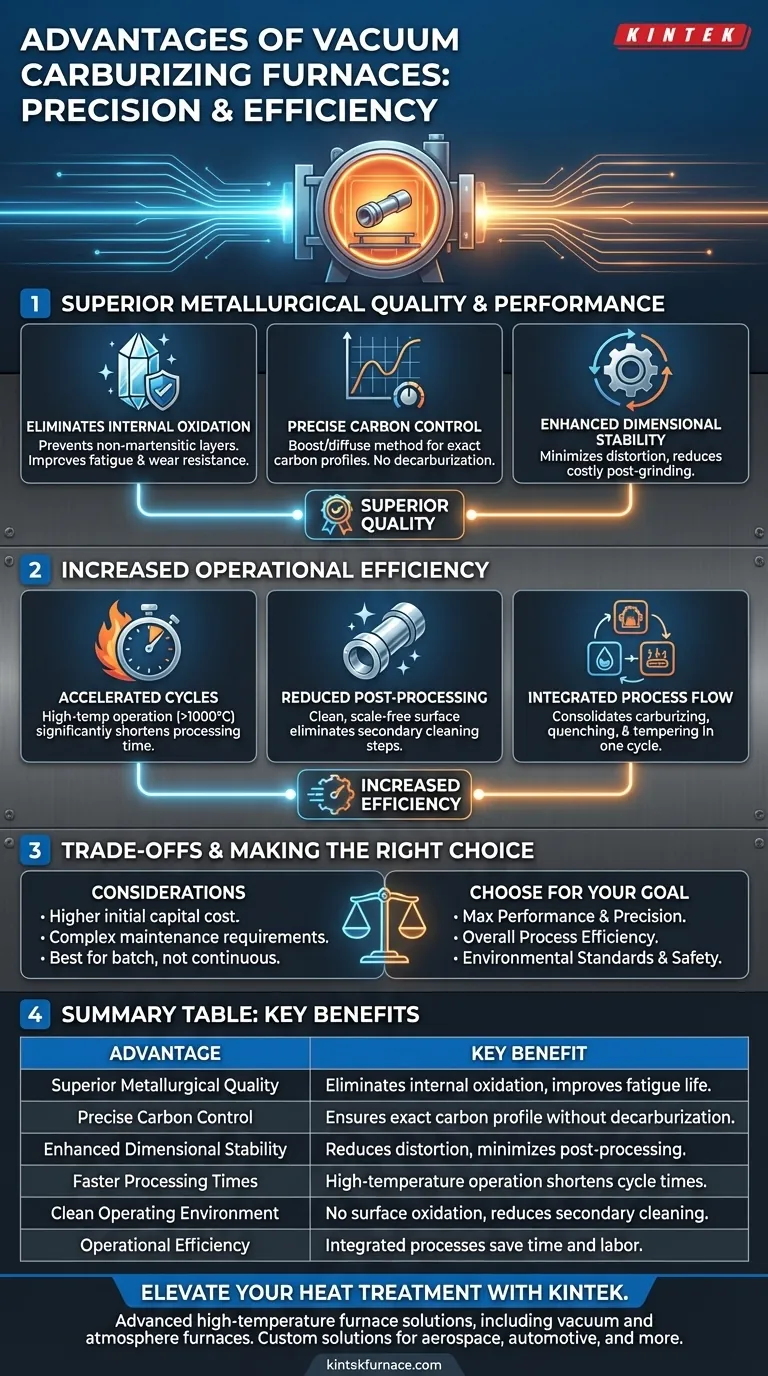

Calidad Metalúrgica y Rendimiento Superiores

El beneficio más significativo de la cementación al vacío es la drástica mejora en la calidad metalúrgica del componente tratado. Esto se logra a través de un entorno de procesamiento excepcionalmente limpio y controlado.

Eliminación de la Oxidación Interna

En la cementación con atmósfera tradicional, el oxígeno está presente y reacciona con los elementos de aleación del acero (como el cromo y el manganeso), creando una capa no martensítica no deseada en la superficie. Un horno de vacío elimina prácticamente todo el oxígeno antes de que comience el proceso, previniendo completamente esta oxidación interna. Esto da como resultado una microestructura más limpia, lo que mejora directamente la vida a fatiga y la resistencia al desgaste de la pieza.

Control Preciso del Carbono

La cementación al vacío utiliza un método de "impulso/difusión". Se introduce un gas hidrocarburo (como propano o acetileno) en pulsos (impulso), seguido de un período en el que se corta el gas y se evacúa el horno para permitir que el carbono se difunda uniformemente en el acero (difusión). Este proceso otorga a los ingenieros un control inigualable sobre el perfil de carbono final, asegurando que la superficie tenga el contenido exacto de carbono deseado sin riesgo de descarburación.

Estabilidad Dimensional Mejorada

La combinación de una gestión precisa de la temperatura y un entorno de calentamiento y enfriamiento uniforme reduce significativamente la distorsión de las piezas. Esta preservación de la estabilidad dimensional es fundamental para componentes de alta precisión como engranajes, rodamientos y herramientas de moldeo por inyección, ya que minimiza la necesidad de rectificado posterior al tratamiento térmico, costoso y que consume mucho tiempo.

Eficiencia Operativa Aumentada

Más allá de la calidad de la pieza, la cementación al vacío ofrece beneficios tangibles al flujo de trabajo de fabricación, mejorando la velocidad y reduciendo la mano de obra posterior.

Ciclos de Cementación Acelerados

Debido a que el proceso está libre del riesgo de oxidación, la cementación al vacío se puede realizar a temperaturas mucho más altas, a menudo superando los 1000 °C (1832 °F). Esta capacidad de alta temperatura acorta significativamente el tiempo del ciclo de cementación, aumentando el rendimiento en comparación con los métodos convencionales que se limitan a temperaturas más bajas.

Requisitos de Postprocesamiento Reducidos

Las piezas salen de un horno de vacío con una superficie limpia, brillante y libre de cascarilla. Esto a menudo elimina la necesidad de operaciones de limpieza secundarias como el granallado o el decapado químico, ahorrando tiempo y dinero en la cadena de producción.

Flujo de Proceso Integrado

Los hornos de cementación al vacío modernos son a menudo sistemas multifuncionales. Una sola unidad puede realizar cementación a baja presión, enfriamiento (utilizando gas a alta presión o aceite) y revenido, consolidando múltiples pasos del proceso en un ciclo automatizado.

Comprender las Compensaciones

Aunque es potente, la cementación al vacío no es una solución universal. Reconocer sus requisitos específicos es crucial para una evaluación equilibrada.

Mayor Inversión de Capital Inicial

La tecnología de horno de vacío es más sofisticada que los hornos de atmósfera tradicionales. Esto resulta en un costo de equipo inicial más alto, que debe sopesarse frente a las ganancias a largo plazo en calidad, eficiencia y reducción del postprocesamiento.

Complejidad Operacional y de Mantenimiento

Mantener la integridad del sistema de vacío, incluidas las bombas, los sellos y los sistemas de control, requiere conocimientos especializados y protocolos de mantenimiento diligentes. El proceso requiere operadores capacitados que comprendan los matices de la tecnología de vacío y el control de procesos.

Idoneidad para Procesamiento por Lotes

La cementación al vacío es fundamentalmente un proceso por lotes. Si bien es muy eficiente para componentes de alto valor, puede que no sea la solución más rentable para una producción de muy alto volumen y baja mezcla, donde los hornos continuos podrían ofrecer una mejor economía de escala.

Tomar la Decisión Correcta para Su Objetivo

Seleccionar el método de cementación correcto depende completamente de sus prioridades de fabricación y requisitos de componentes específicos.

- Si su enfoque principal es el máximo rendimiento y precisión de la pieza: La eliminación de la oxidación interna y el control dimensional superior hacen de la cementación al vacío la opción ideal para aplicaciones críticas como la aeroespacial o los engranajes de alto rendimiento.

- Si su enfoque principal es la eficiencia general del proceso: La combinación de tiempos de ciclo más rápidos a altas temperaturas y la reducción o eliminación de la limpieza posterior al proceso presenta un argumento convincente para mejorar el rendimiento y reducir el costo total por pieza.

- Si su enfoque principal son las normas medioambientales y la seguridad: El proceso limpio y contenido, sin generadores de gas endotérmico ni llamas abiertas, convierte a la cementación al vacío en un paso definitivo hacia una operación más segura y respetuosa con el medio ambiente.

En última instancia, la adopción de la cementación al vacío es una inversión en control, consistencia y un estándar de calidad más alto para sus componentes más exigentes.

Tabla de Resumen:

| Ventaja | Beneficio Clave |

|---|---|

| Calidad Metalúrgica Superior | Elimina la oxidación interna, mejora la vida a fatiga y la resistencia al desgaste |

| Control Preciso del Carbono | Asegura un perfil de carbono exacto sin descarburación |

| Estabilidad Dimensional Mejorada | Reduce la distorsión, minimiza el postprocesamiento |

| Tiempos de Procesamiento Más Rápidos | La operación a alta temperatura acorta los tiempos de ciclo |

| Entorno Operativo Limpio | Sin oxidación superficial, reduce la limpieza secundaria |

| Eficiencia Operacional | Los procesos integrados ahorran tiempo y mano de obra |

¿Listo para elevar sus procesos de tratamiento térmico con precisión y eficiencia? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura, incluidos hornos de vacío y de atmósfera, diseñados para satisfacer sus necesidades únicas. Nuestra experiencia en I+D y fabricación interna garantiza un rendimiento fiable para industrias como la aeroespacial y la automotriz. Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden mejorar la calidad de sus componentes y su flujo de trabajo operativo.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de tratamiento térmico al vacío de molibdeno

La gente también pregunta

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en LP-DED? Optimice la integridad de la aleación hoy mismo

- ¿Por qué calentar paquetes de barras de acero en un horno de vacío elimina las vías de transferencia de calor? Mejore la integridad de la superficie hoy mismo