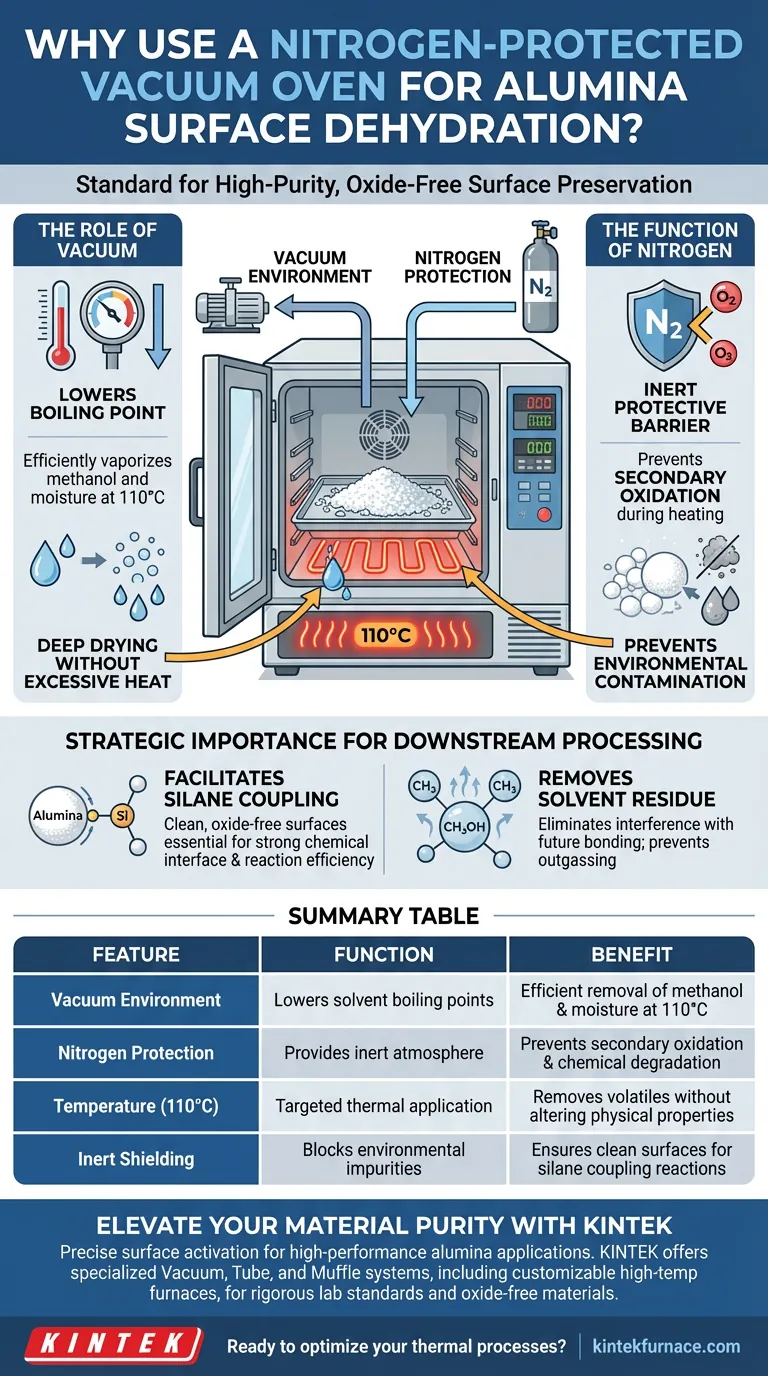

Un horno de vacío de laboratorio con protección de nitrógeno es el estándar para lograr la deshidratación de alta pureza de las superficies de alúmina. Este proceso especializado utiliza una temperatura de 110 °C en vacío para eliminar los disolventes de metanol residuales y la humedad, mientras que la atmósfera de nitrógeno protege activamente las partículas de la degradación química.

Idea Central: El objetivo principal de esta configuración no es solo el secado, sino la preservación de la superficie. Al reemplazar el aire reactivo con nitrógeno inerte bajo vacío, se eliminan los contaminantes sin arriesgar la oxidación secundaria, asegurando que la alúmina esté químicamente preparada para reacciones posteriores.

Los Mecanismos de Protección y Purificación

El Papel del Entorno de Vacío

El aspecto de vacío del horno cumple un propósito termodinámico: reduce significativamente el punto de ebullición de los disolventes.

Al reducir la presión, el metanol residual y la humedad adsorbida pueden vaporizarse eficientemente a 110 °C. Esto asegura un secado profundo sin requerir calor excesivo que de otro modo podría alterar las propiedades físicas del material.

La Función del Gas Nitrógeno

El calor acelera las reacciones químicas, incluidas las no deseadas. El nitrógeno se introduce como una barrera protectora inerte.

Durante el proceso de secado, la atmósfera de nitrógeno evita que el oxígeno interactúe con la alúmina calentada. Esto elimina el riesgo de oxidación secundaria, manteniendo estable la química de la superficie.

Prevención de la Contaminación Ambiental

Los métodos de secado estándar a menudo exponen los materiales a partículas en el aire o a la humedad.

La cámara de vacío llena de nitrógeno evita la adsorción de impurezas ambientales. Este aislamiento es fundamental para mantener los estrictos estándares de limpieza requeridos para aplicaciones de cerámica de alto rendimiento.

Importancia Estratégica para el Procesamiento Posterior

Facilitación del Acoplamiento de Silano

El objetivo final de este riguroso proceso de secado es a menudo preparar la alúmina para la modificación de la superficie.

Las superficies limpias y libres de óxido son esenciales para facilitar las reacciones con agentes de acoplamiento de silano. Si la superficie está contaminada u oxidada, los agentes de acoplamiento no pueden unirse eficazmente, lo que lleva a un rendimiento deficiente del material.

Eliminación de Residuos de Disolvente

El proceso está específicamente ajustado para eliminar el metanol, un disolvente común utilizado en etapas de procesamiento anteriores.

Los disolventes residuales pueden interferir con futuras uniones químicas o desgaseificarse durante el uso posterior. El entorno de vacío de 110 °C asegura que estos componentes volátiles se evacúen completamente de la superficie de las partículas.

Comprensión de los Requisitos del Proceso

Dependencias del Equipo

Este método requiere más que un horno de secado estándar; exige un sistema sellado capaz de mantener el vacío y un suministro de nitrógeno regulado.

La integridad del sellado es primordial. Cualquier fuga introduce oxígeno o humedad, lo que anula los beneficios protectores del nitrógeno y puede arruinar la activación de la superficie.

Precisión Térmica

La temperatura de 110 °C es específica. Es lo suficientemente alta como para eliminar los volátiles objetivo (metanol y agua) bajo vacío, pero lo suficientemente controlada como para evitar el sinterizado o el choque térmico del polvo.

Tomando la Decisión Correcta para su Objetivo

Para determinar si este riguroso método de secado es necesario para su aplicación, evalúe sus requisitos de química posterior.

- Si su enfoque principal es la Unión de Silano: Este proceso es obligatorio para garantizar la limpieza de la superficie requerida para una interfaz química fuerte.

- Si su enfoque principal es el Secado a Granel: Un horno estándar puede ser suficiente, pero corre el riesgo de oxidación de la superficie y adsorción de impurezas.

Resumen: Utilice secado al vacío con protección de nitrógeno cuando la pureza química de la superficie de alúmina sea un factor no negociable para la eficiencia de la reacción.

Tabla Resumen:

| Característica | Función en la Deshidratación de Alúmina | Beneficio para los Materiales |

|---|---|---|

| Entorno de Vacío | Reduce los puntos de ebullición de los disolventes | Eliminación eficiente de metanol y humedad a 110 °C |

| Protección con Nitrógeno | Proporciona una atmósfera inerte | Previene la oxidación secundaria y la degradación química |

| Temperatura (110 °C) | Aplicación térmica dirigida | Elimina volátiles sin alterar las propiedades físicas |

| Blindaje Inerte | Bloquea las impurezas ambientales | Asegura superficies limpias para reacciones de acoplamiento de silano |

Mejore la Pureza de su Material con KINTEK

La activación precisa de la superficie es la clave para las aplicaciones de alúmina de alto rendimiento. Respaldado por I+D experta y fabricación de clase mundial, KINTEK ofrece sistemas especializados de Vacío, Tubo y Mufla diseñados para cumplir con los estándares de laboratorio más rigurosos. Ya sea que necesite deshidratación estándar o un horno de alta temperatura totalmente personalizable adaptado a sus requisitos químicos únicos, nuestro equipo garantiza que sus materiales permanezcan libres de óxido y listos para el procesamiento posterior.

¿Listo para optimizar sus procesos térmicos? Contacte a KINTEK hoy mismo para encontrar su solución.

Guía Visual

Referencias

- Seul-Ki Kim, Eun Young Jung. Fabrication and Characterization of Al2O3-Siloxane Composite Thermal Pads for Thermal Interface Materials. DOI: 10.3390/ma17040914

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cómo funcionan los hornos de temple por gas al vacío? Domine el tratamiento térmico preciso para materiales superiores

- ¿Cuáles son las diferencias entre los hornos de vacío de pared caliente y pared fría? Elija el diseño adecuado para su laboratorio

- ¿Cómo garantiza un horno de alto vacío la pureza de las aleaciones de Ti-Nb? Guía experta para el sinterizado y la desaglomeración

- ¿Cómo funciona el proceso de calentamiento en un horno de vacío de pared caliente? Descubra sus beneficios de calentamiento indirecto

- ¿Cómo contribuye el diseño de un horno de vacío a su eficiencia energética? Maximice el rendimiento térmico y reduzca los costos

- ¿Por qué es necesario un horno de secado al vacío para las pruebas FTIR del carbón vegetal? Garantice la precisión en la deshidratación de muestras

- ¿Cuáles son los componentes típicos de un sistema de vacío utilizado en un horno de destilación a alta temperatura? Garantizar la precisión del proceso

- ¿Qué función cumple un horno de sinterización de alto vacío en la densificación de Ti6Al4V? Lograr una pureza superior del material