En esencia, la eficiencia energética de un horno de vacío se logra a través de una filosofía de diseño multifacética que minimiza la pérdida de calor y optimiza el consumo de energía. Esto se logra principalmente mediante el uso de materiales de aislamiento avanzados, sistemas de control inteligentes y una cámara diseñada para aprovechar el vacío en sí mismo como un aislante superior.

El principio central detrás de la eficiencia de un horno de vacío no es un solo componente, sino un diseño de sistema holístico. Cada elemento, desde los materiales de la zona caliente hasta la bomba de vacío, está diseñado para evitar que la energía térmica escape y para usar solo la cantidad precisa de energía eléctrica necesaria para el proceso.

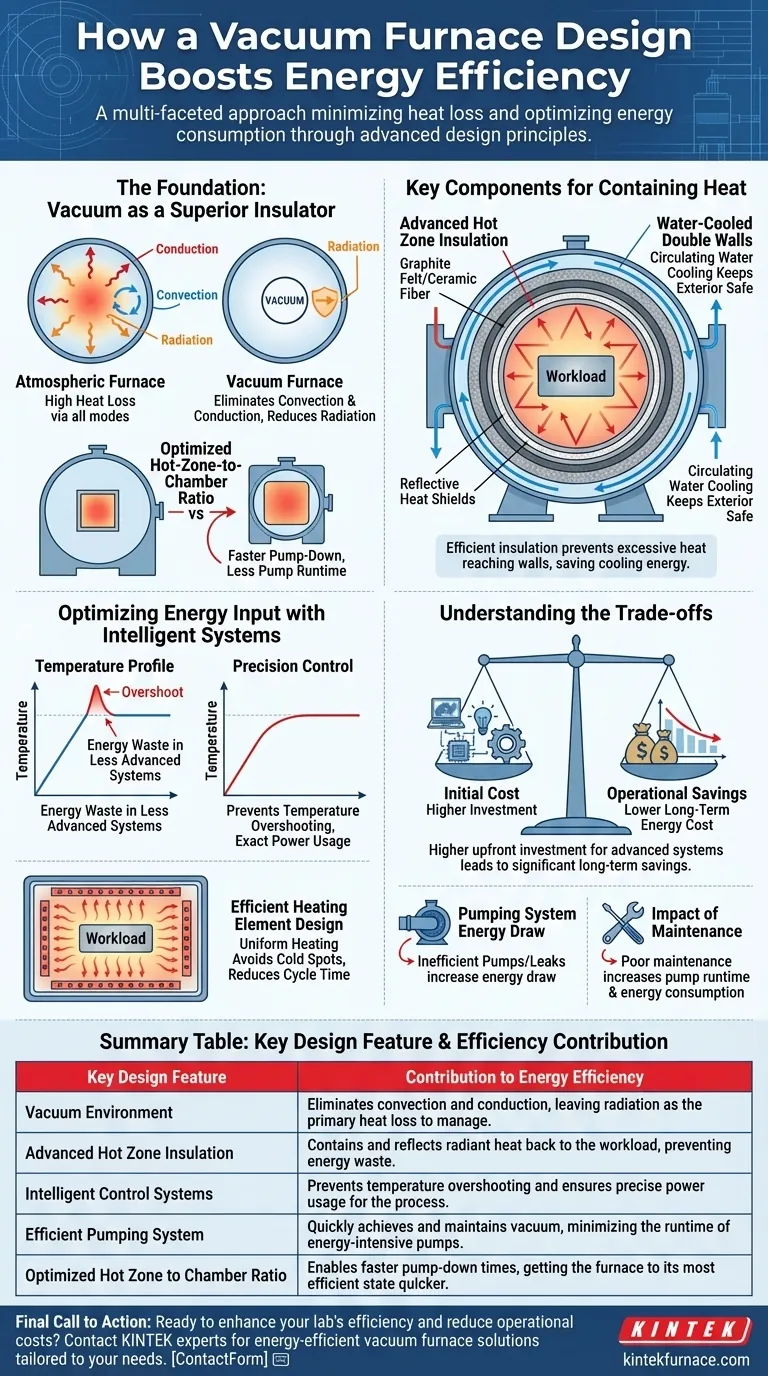

La Base: El Vacío como Aislante Superior

El elemento de diseño más fundamental que contribuye a la eficiencia de un horno de vacío es el propio entorno de vacío. Al eliminar el aire, el diseño reduce drásticamente dos de los tres modos de transferencia de calor.

Eliminación de la Convección y la Conducción

El calor se mueve naturalmente de las áreas calientes a las frías a través de la conducción, la convección y la radiación. Un vacío, al eliminar la gran mayoría de las moléculas de aire, elimina efectivamente la transferencia de calor por convección y reduce significativamente la conducción.

Esto deja la radiación como el principal método de pérdida de calor, lo que permite a los diseñadores centrar sus esfuerzos en contenerla con materiales especializados.

Optimización de la Relación Zona Caliente/Cámara

Un diseño eficiente presenta una relación cuidadosamente calculada entre el volumen interno calentado (la "zona caliente") y el volumen total de la cámara.

Una relación más pequeña y ajustada permite que el sistema de bombeo alcance el nivel de vacío requerido más rápidamente. Esto reduce el tiempo de funcionamiento de las bombas de vacío que consumen mucha energía y pone al horno en su estado operativo más eficiente más rápido.

Componentes Clave para Contener el Calor

Si bien el vacío proporciona el entorno, los componentes físicos están diseñados para gestionar la energía térmica restante, principalmente la radiación de calor.

Aislamiento Avanzado de la Zona Caliente

La "zona caliente" es el corazón del horno y está revestida con capas de aislamiento avanzado. Se utilizan materiales como fieltro de grafito, fibra cerámica o escudos térmicos metálicos reflectantes para contener y reflejar el calor radiante de regreso hacia la carga de trabajo.

La calidad, el grosor y el tipo de este paquete de aislamiento son los factores más críticos para evitar que la energía escape de la zona caliente y se desperdicie.

Paredes Dobles Enfriadas por Agua

La cámara exterior de un horno de vacío suele ser un recipiente de doble pared enfriado por circulación de agua. Esto mantiene el exterior del horno seguro al tacto.

Sin embargo, este diseño subraya la importancia del aislamiento interno de la zona caliente. Un aislamiento ineficiente permitiría que el calor excesivo llegara a las paredes de la cámara, obligando al sistema de enfriamiento por agua a trabajar más y a desechar enormes cantidades de energía.

Optimización de la Entrada de Energía con Sistemas Inteligentes

Prevenir la pérdida de calor es solo la mitad de la ecuación. Gestionar eficientemente la energía utilizada para generar el calor es igualmente crítico.

Sistemas de Control de Precisión

Los hornos de vacío modernos utilizan sistemas de control sofisticados. Estos sistemas regulan con precisión la potencia enviada a los elementos calefactores, lo que permite velocidades de rampa de temperatura controladas y temperaturas de mantenimiento exactas.

Esto evita el sobrepaso de temperatura, una fuente común de desperdicio de energía en sistemas menos avanzados, y garantiza que no se consuma más potencia de la estrictamente necesaria para el proceso metalúrgico.

Diseño Eficiente de Elementos Calefactores

El diseño, el material (por ejemplo, grafito o molibdeno) y la ubicación de los elementos calefactores están diseñados para una máxima transferencia de calor a la pieza de trabajo.

Al garantizar un calentamiento uniforme, el horno evita "puntos fríos", que de lo contrario requerirían tiempos de ciclo más largos o temperaturas generales más altas para procesar toda la carga, ambos desperdician energía.

Comprensión de las Compensaciones

Si bien son muy eficientes, el diseño de un horno de vacío presenta consideraciones específicas que impactan su rendimiento general y costo.

Costo Inicial vs. Ahorros Operativos

Los hornos con los paquetes de aislamiento más avanzados, de múltiples capas y sistemas de control sofisticados tienen una inversión inicial más alta. Este costo se sopesa con ahorros significativos a largo plazo en costos de energía operativa.

Consumo de Energía del Sistema de Bombeo

Las propias bombas de vacío son importantes consumidores de energía. Una cámara mal sellada o un diseño de bomba ineficiente pueden anular la eficiencia térmica de la zona caliente al requerir una operación constante y de alta potencia para mantener el vacío.

El Impacto del Mantenimiento

Incluso el mejor diseño se ve comprometido por un mantenimiento deficiente. Una pequeña fuga de aire obliga a las bombas de vacío a trabajar continuamente, lo que aumenta drásticamente el consumo de energía y potencialmente compromete la calidad del trabajo que se está procesando.

Tomando la Decisión Correcta para su Objetivo

Seleccionar un horno requiere hacer coincidir sus características de diseño con su objetivo operativo principal.

- Si su enfoque principal es la máxima eficiencia térmica: Priorice diseños con aislamiento de grafito grueso y de múltiples capas o escudos de radiación metálicos y una relación ajustada entre la zona caliente y la cámara.

- Si su enfoque principal es el rendimiento rápido: Busque un horno con un sistema de bombeo de vacío potente y de alta capacidad combinado con aislamiento de baja masa para ciclos de calentamiento y enfriamiento más rápidos.

- Si su enfoque principal es la reducción de costos a largo plazo: Analice todo el sistema, incluidas las clasificaciones de energía de las bombas y los sistemas de control, no solo la eficiencia térmica de la zona caliente.

Un horno de vacío verdaderamente eficiente energéticamente es un sistema integrado donde cada componente está diseñado para retener y utilizar la energía con un mínimo desperdicio.

Tabla Resumen:

| Característica de Diseño Clave | Contribución a la Eficiencia Energética |

|---|---|

| Entorno de Vacío | Elimina la convección y la conducción, dejando la radiación como la principal pérdida de calor a gestionar. |

| Aislamiento Avanzado de la Zona Caliente | Contiene y refleja el calor radiante de regreso a la carga de trabajo, evitando el desperdicio de energía. |

| Sistemas de Control Inteligentes | Evita el sobrepaso de temperatura y garantiza un uso preciso de la energía para el proceso. |

| Sistema de Bombeo Eficiente | Alcanza y mantiene el vacío rápidamente, minimizando el tiempo de funcionamiento de las bombas que consumen mucha energía. |

| Relación Óptima Zona Caliente/Cámara | Permite tiempos de bombeo más rápidos, poniendo el horno en su estado más eficiente más rápido. |

¿Listo para mejorar la eficiencia de su laboratorio y reducir los costos operativos?

En KINTEK, aprovechamos nuestra excepcional I+D y fabricación interna para proporcionar soluciones de hornos de vacío avanzadas y energéticamente eficientes. Nuestra línea de productos, que incluye hornos de vacío y atmósfera de alto rendimiento y sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda. Podemos diseñar con precisión un horno para satisfacer sus requisitos únicos de procesamiento térmico, garantizando el máximo ahorro de energía y rendimiento.

Póngase en contacto con nuestros expertos hoy mismo para discutir cómo un horno de vacío KINTEK puede ser la solución óptima para su laboratorio.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

La gente también pregunta

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior

- ¿Cuáles son los componentes de un horno de vacío? Descubra los secretos del procesamiento a alta temperatura

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso

- ¿Cuáles son las características operativas generales de un horno de vacío? Logre una pureza y precisión de materiales superiores