En la industria de los semiconductores, los hornos de vacío son cámaras especializadas que se utilizan para realizar procesos críticos de alta temperatura como el recocido, la sinterización y la deposición de películas en obleas de silicio. Al eliminar el aire y otros gases reactivos, estos hornos crean un entorno ultrapuro y precisamente controlado que es esencial para fabricar componentes microelectrónicos de alto rendimiento y fiables.

El papel fundamental de un horno de vacío no es solo calentar materiales, sino crear un ambiente químicamente inerte. Este control absoluto sobre la atmósfera de procesamiento es lo que permite la creación de materiales semiconductores con la estructura atómica y la pureza perfectas requeridas para la electrónica moderna.

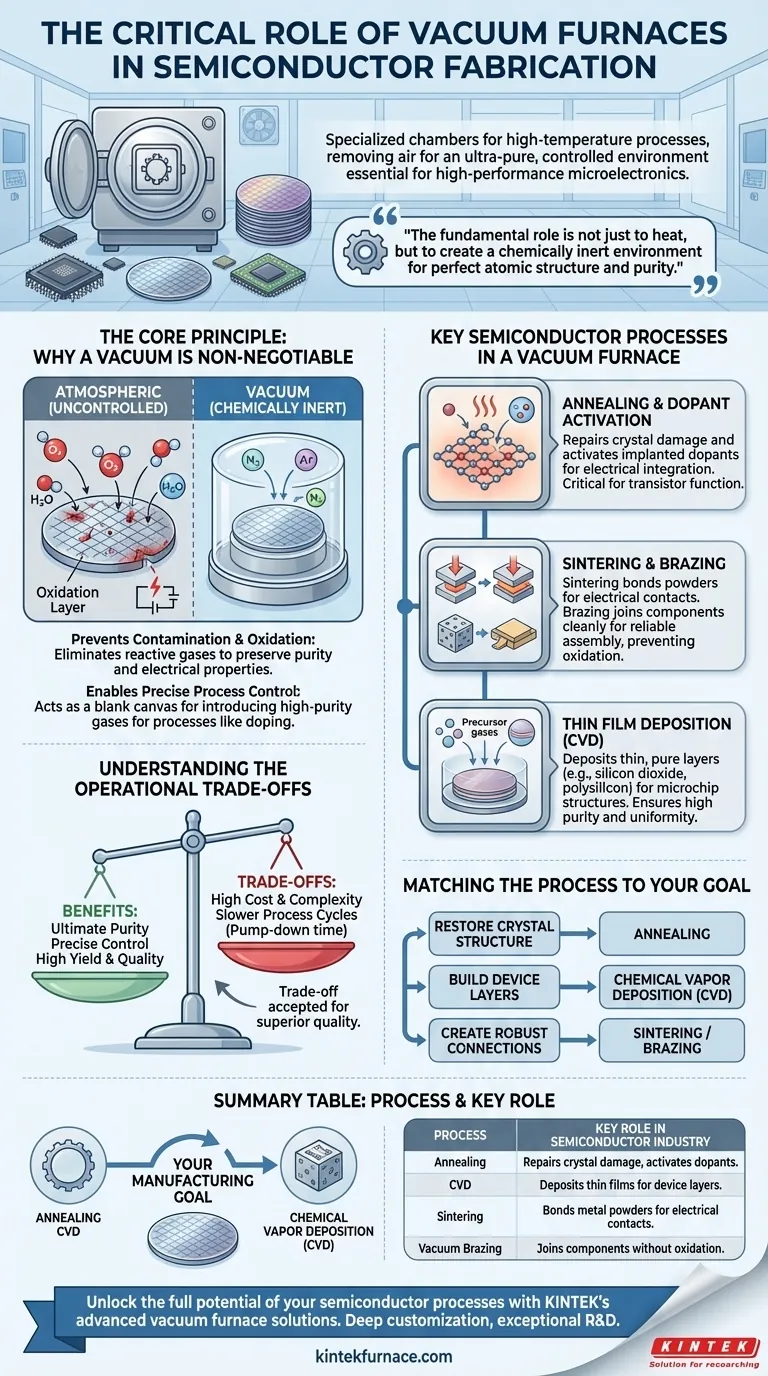

El Principio Fundamental: Por qué el Vacío es Innegociable

La fabricación de un dispositivo semiconductor implica la manipulación de materiales a nivel atómico. La presencia de gases atmosféricos no controlados, especialmente oxígeno, puede introducir defectos catastróficos que inutilizan un dispositivo. Un entorno de vacío es la herramienta fundamental para eliminar este riesgo.

Prevención de Contaminación y Oxidación

Incluso cantidades mínimas de oxígeno o vapor de agua pueden reaccionar con una oblea de silicio a altas temperaturas, formando una capa de dióxido de silicio no deseada. Esta oxidación incontrolada altera las propiedades eléctricas del dispositivo.

Un horno de vacío evacua estos gases reactivos, creando un espacio químicamente inerte. Esto previene reacciones no deseadas y asegura que la pureza y las características eléctricas previstas del material se conserven.

Permitiendo un Control Preciso del Proceso

Una vez establecido el vacío, los ingenieros pueden introducir gases específicos de alta pureza en cantidades precisas. Esto permite procesos como el dopaje, donde se introducen impurezas controladas intencionalmente para alterar la conductividad del silicio.

Este nivel de control atmosférico es imposible en un entorno sin vacío. El vacío actúa como un lienzo en blanco perfecto, sobre el cual se pueden ejecutar procesos químicos específicos con extrema precisión.

Procesos Clave de Semiconductores en un Horno de Vacío

Las diferentes etapas de la fabricación de chips dependen de las capacidades únicas de los hornos de vacío. Estos procesos modifican las propiedades de la oblea, construyen nuevas capas o la preparan para el ensamblaje.

Recocido y Activación de Dopantes

El recocido es un proceso de tratamiento térmico que repara el daño a la red cristalina de la oblea de silicio, que puede ocurrir durante pasos como la implantación de iones.

Este proceso debe llevarse a cabo en un entorno libre de oxígeno para evitar la contaminación. "Activa" los átomos dopantes implantados, permitiéndoles integrarse eléctricamente en el cristal de silicio, lo cual es crítico para la función del transistor.

Sinterización y Brazing (Soldadura Fuerte)

La sinterización se utiliza para calentar materiales compactados (como polvos metálicos) por debajo de su punto de fusión, haciendo que las partículas se unan y aumentando la resistencia y conductividad del material. Esto es vital para formar contactos eléctricos fiables en el chip.

La soldadura fuerte al vacío (Vacuum Brazing) es un método para unir componentes, como la fijación del dado semiconductor a su encapsulado. El vacío previene la oxidación en las superficies de la unión, asegurando una conexión fuerte, limpia y fiable.

Deposición de Películas Delgadas

Muchos hornos de vacío están configurados para la Deposición Química de Vapor (CVD). En este proceso, se introducen gases precursores en la cámara donde reaccionan y depositan una película delgada y sólida sobre la oblea.

La CVD se utiliza para construir las capas de un microchip, como el dióxido de silicio (para aislamiento), el nitruro de silicio (para protección) o el polisilicio (para las puertas de los transistores). El vacío asegura que estas películas se depositen con alta pureza y uniformidad.

Comprendiendo las Compensaciones Operativas

Aunque indispensables, el uso de hornos de vacío implica claras compensaciones. La búsqueda de la máxima pureza y control conlleva un costo de complejidad y velocidad.

Alto Costo y Complejidad

Los sistemas de vacío, incluyendo las bombas, sellos y equipos de monitoreo, son significativamente más complejos y costosos de adquirir y mantener que los hornos atmosféricos estándar. A menudo se requieren hornos especializados para diferentes rangos de temperatura y procesos, lo que aumenta aún más los costos.

Ciclos de Proceso Más Lentos

Lograr un vacío de alta calidad lleva tiempo. El ciclo de bombeo para evacuar la cámara antes del procesamiento y los ciclos controlados de rellenado y enfriamiento posteriores hacen que el tiempo total del proceso sea mucho más largo que el de un calentamiento atmosférico.

Esta compensación se acepta porque las mejoras en calidad y rendimiento para los dispositivos semiconductores sensibles superan con creces el costo del tiempo de ciclo más lento. Simplemente no hay otra manera de lograr el nivel requerido de pureza ambiental.

Emparejando el Proceso con su Objetivo

El proceso de vacío específico que utilice dependerá completamente del resultado de fabricación que necesite lograr.

- Si su enfoque principal es restaurar la estructura cristalina o activar propiedades eléctricas: Su proceso clave es el recocido, que requiere un tratamiento térmico limpio y libre de oxígeno.

- Si su enfoque principal es construir las capas de un dispositivo: Se basará en la Deposición Química de Vapor (CVD) para depositar uniformemente películas puras como óxidos o polisilicio.

- Si su enfoque principal es crear conexiones robustas o ensamblar componentes: Utilizará la sinterización para formar contactos eléctricos o la soldadura fuerte para la unión de dados en un entorno libre de contaminación.

En última instancia, dominar el entorno de vacío es fundamental para dominar la fabricación de cualquier dispositivo semiconductor avanzado.

Tabla Resumen:

| Proceso | Función clave en la industria de semiconductores |

|---|---|

| Recocido | Repara el daño cristalino y activa los dopantes en las obleas de silicio. |

| Deposición Química de Vapor (CVD) | Deposita películas delgadas (p. ej., dióxido de silicio, polisilicio) para las capas del dispositivo. |

| Sinterización | Une polvos metálicos para formar contactos eléctricos fuertes. |

| Soldadura fuerte al vacío (Vacuum Brazing) | Une componentes sin oxidación para un montaje fiable. |

Desbloquee todo el potencial de sus procesos de semiconductores con las soluciones avanzadas de hornos de vacío de KINTEK. Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios opciones de hornos de alta temperatura como hornos de mufla, tubulares, rotativos, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, mejorando la pureza, el control y el rendimiento. ¡Contáctenos hoy para discutir cómo podemos apoyar la fabricación de sus microelectrónica de alto rendimiento!

Guía Visual

Productos relacionados

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de tratamiento térmico al vacío de molibdeno

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Qué papel desempeñan los hornos tubulares en la producción de semiconductores y baterías?Procesado esencial a alta temperatura de materiales avanzados

- ¿Cuál es la función principal de un tubo de cuarzo sellado al vacío en el crecimiento de MnBi2Te4? Asegurar la síntesis de cristales de alta pureza

- ¿Cuál es el principio de funcionamiento de un horno de tubo de vacío? Domine el procesamiento preciso a alta temperatura

- ¿Para qué aplicaciones industriales y de investigación se utilizan los hornos tubulares? Descubra soluciones de procesamiento térmico precisas

- ¿Cuál es la importancia de los hornos de porcelana en la investigación académica y científica? Desbloquee la innovación con un control preciso de alta temperatura