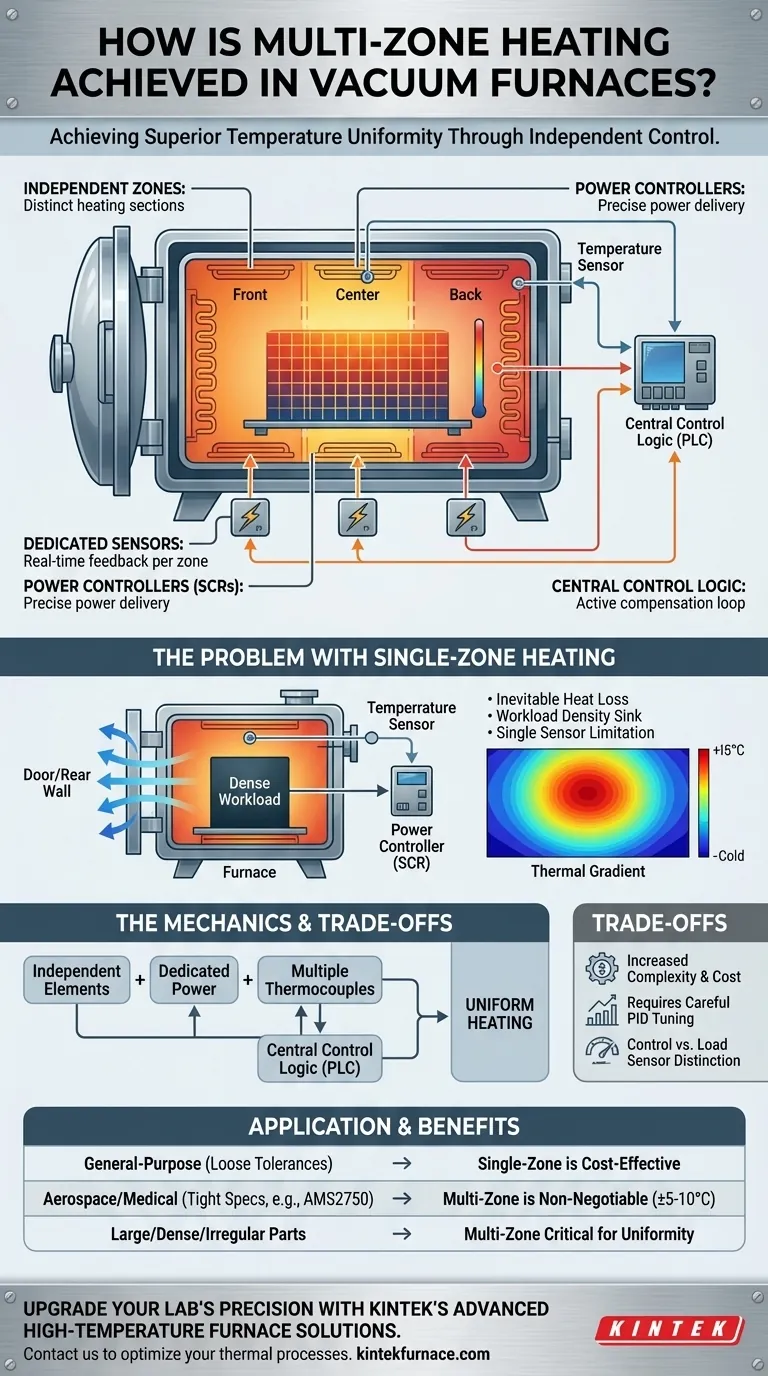

En esencia, el calentamiento multizona en un horno de vacío se logra dividiendo los elementos calefactores del horno en secciones distintas y controladas independientemente, o "zonas". Cada zona está equipada con su propia fuente de alimentación y un sensor de temperatura dedicado (termopar). Un sofisticado sistema de control suministra entonces diferentes cantidades de energía a cada zona, compensando activamente las variaciones de temperatura y asegurando que toda la carga de trabajo se caliente uniformemente.

El calentamiento multizona no se trata solo de añadir más calentadores; es una estrategia de control. Al gestionar de forma independiente la energía en las diferentes secciones del horno, corrige activamente la inevitable pérdida de calor y las variaciones en la carga de trabajo, logrando un nivel de uniformidad de temperatura que un sistema de una sola zona no puede igualar.

El problema principal: por qué el calentamiento de una sola zona se queda corto

Para comprender el valor de un sistema multizona, primero debemos reconocer las limitaciones inherentes de un horno de una sola zona, donde un controlador y un termopar intentan gestionar toda la cámara.

La inevitabilidad de la pérdida de calor

Una cámara de horno nunca está térmicamente sellada a la perfección. El calor se escapa naturalmente a una velocidad mayor cerca de las puertas, puertos de observación, boquillas de enfriamiento por gas y entradas de termopares. Un sistema de control único no puede compensar estos puntos fríos localizados.

El desafío de la densidad de la carga de trabajo

Una carga de trabajo densa y pesada actúa como un importante sumidero de calor, absorbiendo mucha más energía que el espacio vacío o las secciones más ligeras de la carga. En un sistema de una sola zona, las áreas cercanas a la masa densa se retrasarán en la temperatura, mientras que las áreas menos densas pueden superar el objetivo.

La limitación de un solo termopar

Un solo termopar de control solo mide la temperatura en un punto específico. El controlador opera bajo la suposición errónea de que todo el volumen del horno está a esa temperatura exacta, lo que lleva a gradientes térmicos significativos en las piezas reales.

La mecánica de un sistema multizona

Un sistema multizona supera estos desafíos tratando el horno no como una gran caja, sino como varias cámaras más pequeñas e interconectadas que pueden gestionarse individualmente.

Secciones independientes de elementos calefactores

Los elementos calefactores del horno, típicamente hechos de grafito o aleaciones de alto contenido de níquel, están física y eléctricamente divididos. Una configuración común es de tres zonas: delantera, central y trasera. Esto permite que el sistema dirija más energía a las zonas delantera y trasera para compensar la pérdida de calor en la puerta y la pared trasera.

Controladores de potencia dedicados (SCRs)

Cada zona está conectada a su propio controlador de potencia, muy a menudo un Rectificador Controlado de Silicio (SCR). El controlador principal del horno envía una solicitud de energía separada e independiente al SCR de cada zona, lo que permite una entrega de energía precisa y variable en todo el horno.

Múltiples termopares de control

Este es el mecanismo de retroalimentación crítico. Cada zona tiene su propio termopar de control dedicado colocado en esa área. Esto proporciona al controlador datos de temperatura en tiempo real desde múltiples puntos dentro del horno, ofreciendo una imagen mucho más precisa del entorno térmico.

La lógica de control central

El controlador central del horno (un PLC o computadora industrial) ejecuta un ciclo continuo. Compara la temperatura de consigna deseada con la temperatura real informada por el termopar de cada zona. Si una zona está demasiado fría, ordena a su SCR que entregue más energía; si está demasiado caliente, reduce la energía, todo mientras gestiona las otras zonas de forma independiente.

Entendiendo las compensaciones

Aunque potente, el control multizona introduce factores que deben gestionarse para que sea efectivo.

Mayor complejidad y costo

Más zonas significan más hardware: más termopares, más cableado de alimentación y más SCRs. Esto no solo aumenta el costo de capital inicial del horno, sino que también añade al número de componentes que pueden requerir mantenimiento o calibración con el tiempo.

La importancia de una sintonización adecuada

Un sistema multizona requiere una cuidadosa sintonización del lazo PID. Si no se sintoniza correctamente, las zonas pueden "pelear" entre sí: una zona puede sobrepasar el punto de ajuste mientras intenta ayudar a una vecina rezagada, creando oscilaciones de temperatura que pueden ser peores que en un sistema de una sola zona.

Control vs. termopares de carga

Es crucial distinguir entre los termopares de control del horno y los termopares de carga colocados en las piezas. El sistema multizona utiliza termopares de control para gestionar el ambiente del horno, que a su vez calienta la pieza. Verificar que la pieza misma esté a la temperatura correcta aún requiere termopares de carga separados.

Tomando la decisión correcta para su objetivo

La decisión de usar un horno multizona debe estar impulsada por los requisitos específicos de su proceso térmico.

- Si su enfoque principal es el tratamiento térmico de uso general con tolerancias holgadas: Un horno de una sola zona bien diseñado puede ser suficiente y más rentable.

- Si su enfoque principal es cumplir con las especificaciones aeroespaciales o médicas (como AMS2750): El calentamiento multizona no es negociable para lograr la estrecha uniformidad de temperatura (por ejemplo, ±5-10°C) requerida por estos estándares.

- Si su enfoque principal es procesar piezas grandes, densas o de forma irregular: Un sistema multizona es fundamental para compensar las variaciones térmicas y garantizar que toda la pieza se caliente de manera uniforme y predecible.

En última instancia, la implementación del calentamiento multizona es una inversión en control, que le brinda la precisión necesaria para garantizar resultados uniformes y repetibles en procesos térmicos exigentes.

Tabla resumen:

| Característica | Descripción |

|---|---|

| Zonas Independientes | Elementos calefactores divididos en secciones con controles separados para una entrega de potencia dirigida. |

| Sensores Dedicados | Cada zona tiene su propio termopar para monitoreo de temperatura en tiempo real. |

| Controladores de Potencia | Utiliza SCRs para gestionar la potencia de forma independiente por zona, compensando la pérdida de calor y las variaciones de la carga de trabajo. |

| Aplicaciones | Esencial para tolerancias estrictas en especificaciones aeroespaciales, médicas y piezas grandes y densas. |

¡Mejore la precisión de su laboratorio con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una I+D excepcional y una fabricación interna, ofrecemos hornos de vacío multizona que garantizan una uniformidad de temperatura superior para aplicaciones exigentes en los campos aeroespacial, médico y de investigación. Nuestra línea de productos incluye hornos de mufla, de tubo, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD, todos personalizables para satisfacer sus necesidades experimentales únicas. Contáctenos hoy para discutir cómo nuestras profundas capacidades de personalización pueden optimizar sus procesos térmicos y ofrecer resultados confiables y repetibles.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno de tratamiento térmico al vacío de molibdeno

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en LP-DED? Optimice la integridad de la aleación hoy mismo

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga

- ¿Por qué calentar paquetes de barras de acero en un horno de vacío elimina las vías de transferencia de calor? Mejore la integridad de la superficie hoy mismo

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase