El horno de recocido al vacío actúa como una herramienta de estabilización crítica en el procesamiento final de las aleaciones Ti-5Al-2.5Sn-0.2C. Su función principal después del laminado en caliente es eliminar las tensiones residuales causadas por el endurecimiento por deformación, al tiempo que impulsa la recuperación y recristalización microestructural. Fundamentalmente, para esta aleación específica que contiene carbono, el entorno del horno diseña la microestructura para "fijar" la resistencia mediante la precipitación controlada de carburos.

Conclusión Clave Mientras que el recocido estándar alivia la tensión, el proceso de vacío es esencial para el Ti-5Al-2.5Sn-0.2C para prevenir la fragilización atmosférica y gestionar el comportamiento del carbono. El tratamiento estabiliza los granos alfa y precipita carburos esféricos en los límites de grano, que anclan la estructura para prevenir el crecimiento del grano y mantener el fortalecimiento por grano fino.

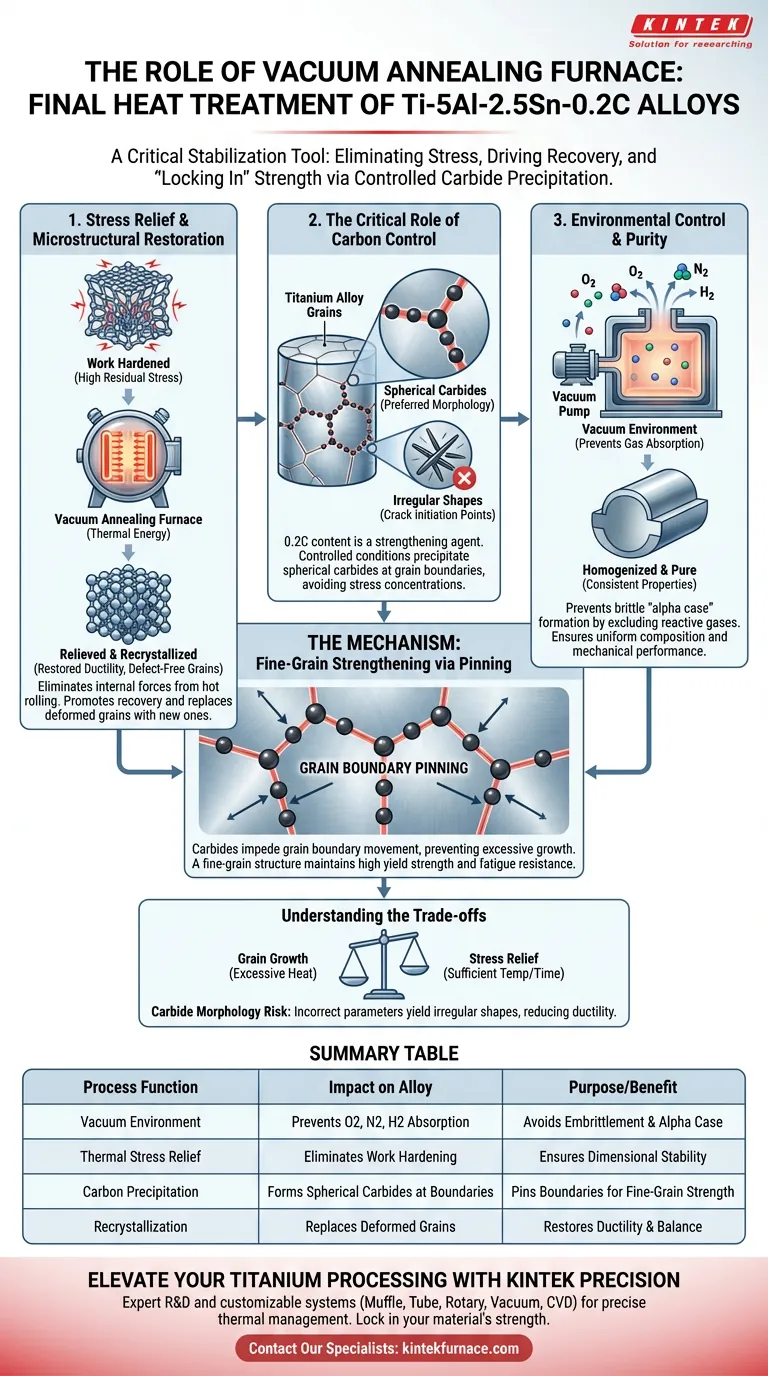

Alivio de Tensiones y Restauración Microestructural

El procesamiento mecánico de las aleaciones de titanio, como el laminado en caliente, introduce una energía interna significativa. El horno de recocido al vacío sirve como mecanismo correctivo para restaurar el equilibrio.

Eliminación de Tensiones Residuales

El laminado en caliente induce endurecimiento por deformación, dejando el material con altos niveles de tensión residual. Si no se tratan, estas tensiones pueden provocar inestabilidad dimensional o fallos prematuros. El horno proporciona la energía térmica necesaria para relajar la estructura atómica y eliminar estas fuerzas internas.

Recuperación y Recristalización

Más allá del simple alivio de tensiones, el ciclo térmico promueve la recuperación microestructural. Este proceso permite que los granos deformados se reorganizen. A medida que el tratamiento continúa, ocurre la recristalización, reemplazando los granos deformados con un nuevo conjunto de granos libres de defectos, restaurando la ductilidad de la aleación.

El Papel Crítico del Control del Carbono

Para la composición específica de Ti-5Al-2.5Sn-0.2C, el contenido de "0.2C" (carbono) no es incidental; es un agente de fortalecimiento que requiere una gestión térmica precisa.

Formación de Carburos Esféricos

El proceso de recocido facilita la difusión de los átomos de carbono. Bajo condiciones controladas, estos átomos precipitan para formar carburos esféricos. La morfología esférica se prefiere sobre las formas irregulares, ya que es menos probable que actúe como un punto de concentración de tensiones que pueda iniciar grietas.

El Efecto de Anclaje de los Límites de Grano

Estos carburos no se forman al azar; tienden a precipitar en los límites de grano. Una vez posicionados allí, cumplen una función de "anclaje". Impiden físicamente el movimiento de los límites de grano, actuando eficazmente como anclas.

Mantenimiento del Fortalecimiento por Grano Fino

Al inhibir el movimiento de los límites de grano, los carburos evitan que los granos crezcan excesivamente durante el tratamiento térmico. Esto preserva una estructura de grano fino. En metalurgia, los granos más finos generalmente equivalen a una mayor resistencia a la fluencia y una mejor resistencia a la fatiga, un fenómeno conocido como fortalecimiento por grano fino.

Control Ambiental y Pureza

El titanio es altamente reactivo a altas temperaturas. El aspecto de "vacío" del horno es tan importante como el calor en sí.

Prevención de la Absorción de Gases

El titanio tiene una alta afinidad por el oxígeno, el nitrógeno y el hidrógeno. La absorción de estos gases crea una capa superficial quebradiza (a menudo llamada "fase alfa") y degrada las propiedades mecánicas. El entorno de vacío previene esta reacción, eliminando la necesidad de un mecanizado superficial post-tratamiento extenso.

Homogeneización

El horno de vacío proporciona un campo térmico uniforme. Esto promueve la difusión de los átomos de soluto, reduciendo la segregación elemental dentro de la aleación. Esto asegura que la composición química —y por lo tanto el rendimiento mecánico— sea consistente en toda la sección transversal de la pieza.

Comprensión de las Compensaciones

Si bien el recocido al vacío es beneficioso, requiere un control preciso de los parámetros para evitar efectos adversos.

Riesgos de la Morfología de los Carburos

El beneficio de la adición de 0.2% de carbono depende completamente de la forma de los carburos. Si la temperatura o el tiempo de recocido son incorrectos, los carburos pueden formar formas irregulares o aciculares (en forma de aguja) en lugar de esféricas. Los carburos irregulares pueden reducir la ductilidad y actuar como sitios de iniciación de grietas.

Crecimiento de Grano vs. Alivio de Tensiones

Existe un delicado equilibrio entre temperatura y tiempo. Las temperaturas más altas permiten un alivio de tensiones y una recristalización más rápidos, pero aumentan la fuerza impulsora para el crecimiento del grano. Si bien los carburos ayudan a anclar los límites, el calor excesivo puede eventualmente superar este efecto de anclaje, lo que lleva a granos gruesos y a una reducción de la resistencia.

Tomando la Decisión Correcta para su Objetivo

Al diseñar el ciclo de tratamiento térmico para Ti-5Al-2.5Sn-0.2C, los requisitos específicos de su uso final deben dictar los parámetros de su proceso.

- Si su enfoque principal es la Resistencia Máxima: Priorice los parámetros que maximicen la formación de carburos esféricos en los límites de grano para aprovechar el efecto de fortalecimiento por grano fino.

- Si su enfoque principal es la Pureza del Material: Asegúrese de que el nivel de vacío se mantenga estrictamente (por ejemplo, previniendo la oxidación) para evitar la fragilización, especialmente si la pieza tiene secciones delgadas donde la contaminación superficial es crítica.

El objetivo final de este proceso es producir una aleación libre de tensiones y químicamente estable donde el carbono se utilice como un mecanismo de fortalecimiento en lugar de un generador de defectos.

Tabla Resumen:

| Función del Proceso | Impacto en la Aleación Ti-5Al-2.5Sn-0.2C | Propósito/Beneficio |

|---|---|---|

| Entorno de Vacío | Previene la absorción de O2, N2 y H2 | Evita la fragilización y la formación de "fase alfa" |

| Alivio de Tensiones Térmicas | Elimina el endurecimiento por deformación del laminado en caliente | Asegura la estabilidad dimensional y previene fallos |

| Precipitación de Carbono | Forma carburos esféricos en los límites de grano | Ancla los límites de grano para mantener la resistencia del grano fino |

| Recristalización | Reemplaza los granos deformados por otros libres de defectos | Restaura la ductilidad del material y el equilibrio mecánico |

Mejore su Procesamiento de Titanio con KINTEK Precision

La gestión térmica precisa es la diferencia entre una aleación de alto rendimiento y una falla quebradiza. En KINTEK, entendemos el delicado equilibrio de la morfología de los carburos y el crecimiento del grano en las aleaciones Ti-5Al-2.5Sn-0.2C.

Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de Muffle, Tubo, Rotatorios, de Vacío y CVD, todos personalizables para sus necesidades únicas de laboratorio o industriales. Ya sea que necesite entornos de alto vacío para prevenir la fragilización atmosférica o un control preciso de la temperatura para el fortalecimiento por grano fino, nuestro equipo proporciona la tecnología para fijar la resistencia de su material.

¿Listo para optimizar los resultados de su tratamiento térmico?

Contacte a nuestros especialistas hoy mismo para discutir su solución de horno personalizada.

Guía Visual

Referencias

- Agnieszka Szkliniarz, W. Szkliniarz. Microstructure and Properties of Ti-5Al-2.5Sn Alloy with Higher Carbon Content. DOI: 10.3390/coatings15020224

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Qué tipos de atmósferas se pueden utilizar en los hornos de tratamiento térmico al vacío? Optimice las propiedades de sus materiales

- ¿Cuáles son las ventajas de usar un horno de secado al vacío para PB2T-TEG-TiO2-X? Protege polímeros sensibles y previene la oxidación

- ¿Qué tipos de bombas se utilizan para la soldadura fuerte al vacío? Domine el Sistema Escalonado para la Soldadura Fuerte de Alta Pureza

- ¿Por qué se requiere el procesamiento en horno de vacío antes del curado de los compuestos de nanotubos de carbono impregnados de resina?

- ¿Cuál es la importancia del proceso de secado al vacío para el carburo cementado ultrafino? Conserva la pureza y calidad del polvo

- ¿Cómo monitorean los sensores de temperatura multipunto la uniformidad del horno de vacío? Garantice una precisión de ±3 °C en el tratamiento térmico

- ¿Cuáles son las principales aplicaciones de los hornos de vacío? Logre una calidad y un rendimiento de material superiores

- ¿Cómo funciona el tratamiento térmico al vacío? Logre materiales más limpios y fuertes con precisión