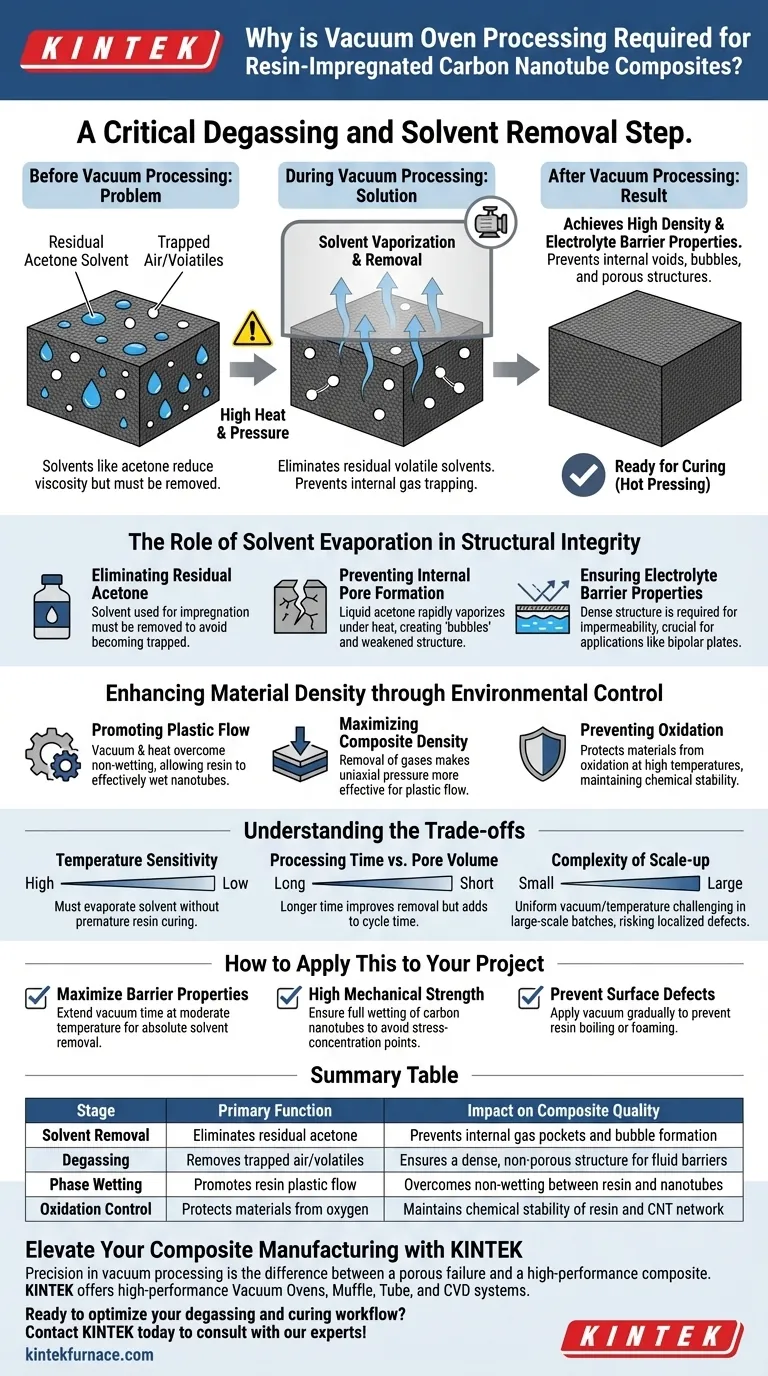

El procesamiento en horno de vacío es un paso crítico de desgasificación y eliminación de disolventes. Sirve como la salvaguardia principal contra defectos estructurales al eliminar los disolventes residuales —específicamente acetona— antes de que la resina sufra el curado final. Sin esta fase, la aplicación posterior de calor y presión desencadenaría la vaporización del disolvente dentro del material, lo que llevaría a la formación de huecos internos y estructuras porosas que comprometen la integridad del compuesto.

El procesamiento en horno de vacío elimina los disolventes volátiles residuales para prevenir el atrapamiento de gas interno y la formación de "burbujas". Este paso es esencial para lograr la alta densidad y las propiedades de barrera electrolítica requeridas para los compuestos funcionales de nanotubos de carbono alineados horizontalmente (HACN).

El Papel de la Evaporación de Disolventes en la Integridad Estructural

Eliminación de Acetona Residual

La impregnación de resina a menudo utiliza acetona como disolvente para reducir la viscosidad y garantizar que la resina penetre completamente en la red de nanotubos de carbono (CNT). Si este disolvente no se elimina antes de que comience el proceso de curado, queda atrapado dentro de la matriz.

Prevención de la Formación de Poros Internos

Durante la posterior fase de prensado en caliente a alta presión, cualquier acetona líquida restante se vaporizará rápidamente debido a las altas temperaturas. Esto crea bolsas de gas internas o "burbujas" que dan como resultado una estructura final porosa y debilitada.

Garantía de Propiedades de Barrera Electrolítica

Para aplicaciones como las placas bipolares (HACN-BP), el material debe ser completamente impermeable a los fluidos. El procesamiento al vacío garantiza una estructura densa, que es la única forma de proporcionar las propiedades de barrera efectivas necesarias para prevenir fugas de electrolitos.

Mejora de la Densidad del Material mediante el Control Ambiental

Promoción del Flujo Plástico y la Reorganización

Un entorno de vacío, especialmente cuando se combina con calor, ayuda a superar las barreras físicas del no mojado entre diferentes fases del material. Al eliminar el aire y los volátiles, la resina puede mojar los nanotubos de manera más efectiva.

Maximización de la Densidad del Compuesto

La eliminación de gases permite que la aplicación de presión uniaxial sea más efectiva. En lugar de comprimir el aire atrapado, la presión trabaja para promover el flujo plástico de los materiales, lo que resulta en un compuesto de densidad significativamente mayor.

Prevención de la Oxidación

Aunque es principalmente crítico en compuestos reforzados con metales, el entorno de vacío también protege los materiales de la oxidación a altas temperaturas. Esto asegura que las propiedades químicas tanto de la resina como de los nanotubos de carbono permanezcan estables durante el ciclo térmico.

Comprensión de los Compromisos

Sensibilidad a la Temperatura

La temperatura del horno de vacío debe ser lo suficientemente alta para evaporar el disolvente pero lo suficientemente baja para evitar el curado prematuro de la resina. Si la resina comienza a reticularse demasiado pronto, atrapará el disolvente restante, lo que anulará el propósito de la etapa de vacío.

Tiempo de Procesamiento vs. Volumen de Poros

Aumentar la duración del ciclo de vacío mejora la eliminación de volátiles, lo que conduce a una pieza más confiable. Sin embargo, esto añade un tiempo de ciclo significativo al proceso de fabricación, lo que requiere un equilibrio entre el rendimiento de la producción y la calidad del material.

Complejidad de la Ampliación

Aunque es eficaz para placas a pequeña escala, mantener un perfil de vacío y temperatura uniforme en lotes a gran escala puede ser un desafío. El procesamiento de vacío inconsistente conduce a defectos localizados, donde algunas áreas de una placa compuesta son densas mientras que otras permanecen porosas.

Cómo Aplicar Esto a Su Proyecto

Al preparar nanotubos impregnados de resina para el curado, sus parámetros de procesamiento deben alinearse con sus requisitos de rendimiento final.

- Si su enfoque principal es maximizar las propiedades de barrera: Extienda el tiempo de procesamiento al vacío a una temperatura moderada para asegurar la eliminación absoluta de todos los disolventes volátiles antes de aplicar presión.

- Si su enfoque principal es la alta resistencia mecánica: Utilice la etapa de vacío para asegurar que la resina moje completamente los nanotubos de carbono, ya que cualquier disolvente residual creará puntos de concentración de tensión que conducirán a fallas prematuras.

- Si su enfoque principal es prevenir defectos superficiales: Asegúrese de que el vacío se aplique gradualmente para evitar que la resina "hierva" o forme espuma, lo que puede desplazar los nanotubos alineados.

El procesamiento al vacío adecuado transforma una mezcla potencialmente porosa en un compuesto denso y de alto rendimiento adecuado para entornos electroquímicos exigentes.

Tabla Resumen:

| Etapa | Función Principal | Impacto en la Calidad del Compuesto |

|---|---|---|

| Eliminación de Disolventes | Elimina la acetona residual | Previene bolsas de gas internas y formación de burbujas |

| Desgasificación | Elimina aire/volátiles atrapados | Asegura una estructura densa y no porosa para barreras de fluidos |

| Mojado de Fases | Promueve el flujo plástico de la resina | Supera el no mojado entre la resina y los nanotubos |

| Control de Oxidación | Protege los materiales del oxígeno | Mantiene la estabilidad química de la resina y la red de CNT |

Mejore la Fabricación de Sus Compuestos con KINTEK

La precisión en el procesamiento al vacío es la diferencia entre una falla porosa y un compuesto de alto rendimiento. Respaldado por I+D y fabricación expertas, KINTEK ofrece Hornos de Vacío, Muflas, Tubos y sistemas CVD de alto rendimiento diseñados para proporcionar el control ambiental riguroso necesario para la investigación de nanotubos de carbono y materiales avanzados.

Ya sea que necesite perfiles térmicos personalizables para prevenir el curado prematuro o una integridad de vacío superior para la desgasificación, nuestras soluciones de laboratorio están diseñadas para sus necesidades únicas.

¿Listo para optimizar su flujo de trabajo de desgasificación y curado? ¡Contacte a KINTEK hoy mismo para consultar con nuestros expertos!

Guía Visual

Referencias

- Jae‐Moon Jeong, Seong Su Kim. Aligned Carbon Nanotube Polymer Nanocomposite Bipolar Plates Technology for Vanadium Redox Flow Batteries. DOI: 10.1002/eem2.70030

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Cuáles son las ventajas de las conexiones soldadas al vacío? Consiga uniones fuertes, limpias y fiables

- ¿Qué ventajas ofrece el equipo de nitruración por plasma sobre la nitruración por gas tradicional? Dominio del control de la microestructura

- ¿Por qué un reactor de alta presión es un equipo central para la carbonización hidrotermal? Desbloquea esqueletos de carbono superiores

- ¿Por qué es fundamental el uso de un horno de secado al vacío durante la modificación del electrodo de oxígeno LSC? Lograr una impregnación profunda

- ¿Cuáles son las características clave de diseño de un horno de grafitización al vacío? Logrando una grafitización de alta pureza

- ¿Cuáles son las características clave de un horno de vacío? Logre pureza y precisión en el procesamiento de materiales

- ¿Por qué se considera el vacío una atmósfera inerte ideal para la sinterización? Logre una pureza y un control inigualables

- ¿Cuáles son los rangos típicos de voltaje de operación y salida de calor para los sistemas de calentamiento de hornos de vacío? Garantice un rendimiento seguro y de alta potencia