Un horno de grafitización al vacío se define por su diseño integrado, que permite la transformación a alta temperatura de materiales carbonosos en grafito cristalino en un entorno libre de contaminación. Sus características clave incluyen un robusto sistema de calentamiento capaz de alcanzar más de 2800 °C, un sistema de vacío de alto rendimiento para garantizar la pureza, aislamiento especializado para gestionar el calor extremo y un sofisticado sistema de control para la precisión y uniformidad del proceso.

Un horno de grafitización al vacío no es solo una colección de componentes de alta temperatura; es un sistema diseñado. Su diseño prioriza el control preciso del calor y la atmósfera para lograr estructuras cristalinas específicas y de alta pureza en materiales a base de carbono.

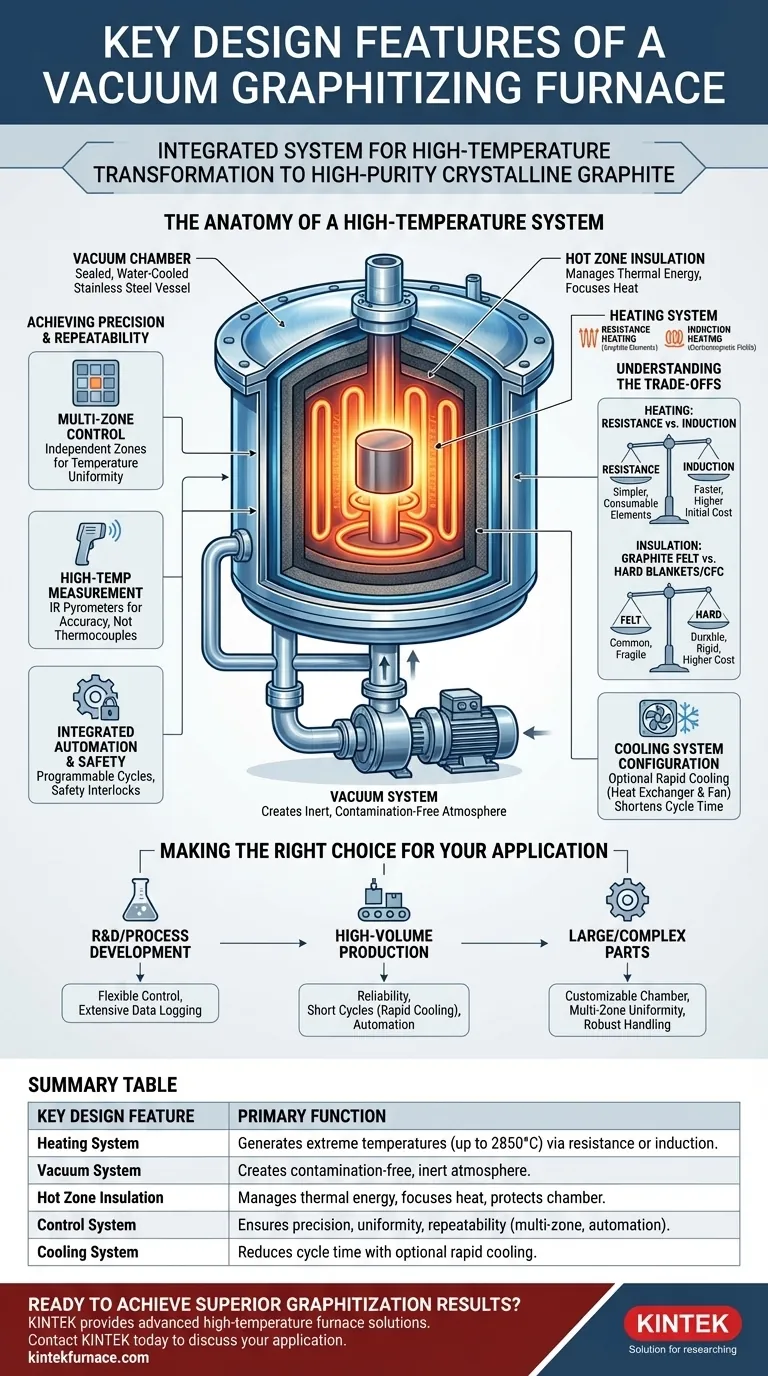

La Anatomía de un Sistema de Alta Temperatura

Para comprender un horno de grafitización al vacío, debe verlo como un conjunto de subsistemas interactuantes, cada uno diseñado para resolver un desafío específico relacionado con el proceso de grafitización.

La Cámara de Vacío: El Entorno Controlado

El cuerpo del horno, o cámara de vacío, es el recipiente sellado donde tiene lugar todo el proceso. Suele ser una estructura de doble pared refrigerada por agua, fabricada en acero inoxidable u otras aleaciones duraderas.

Su función principal es contener el vacío y proporcionar una envolvente estable y estructuralmente sólida que pueda soportar los inmensos diferenciales de temperatura y presión.

El Sistema de Calentamiento: Generando Temperaturas Extremas

El corazón del horno es su sistema de calentamiento, que debe alcanzar de manera confiable temperaturas de hasta 2850 °C. Se utilizan dos métodos principales.

Los elementos de calentamiento por resistencia, a menudo hechos de grafito de alta pureza, son comunes. Se pasa una corriente eléctrica a través de estos elementos, generando un calor radiante intenso.

El calentamiento por inducción de frecuencia intermedia es una alternativa donde se utilizan campos electromagnéticos para calentar un soporte de grafito, que luego irradia calor a la pieza de trabajo.

La Zona Caliente: Gestión de la Energía Térmica

Rodeando los elementos calefactores y la pieza de trabajo se encuentra la zona caliente. Este es un paquete de aislamiento crítico diseñado para mantener el calor extremo enfocado en el producto y proteger la cámara del horno.

Este aislamiento se fabrica típicamente con capas de compuesto de fibra de carbono (CFC), fieltro de grafito o mantas de aislamiento rígido, todos seleccionados por su baja conductividad térmica y estabilidad a temperaturas extremas.

El Sistema de Vacío: Asegurando la Pureza del Material

El proceso de grafitización requiere una atmósfera inerte, libre de oxígeno y otros gases reactivos que dañarían el producto a altas temperaturas. El sistema de vacío es responsable de crear este entorno.

Normalmente es un sistema de varias etapas, que utiliza bombas mecánicas para lograr un vacío aproximado y luego bombas moleculares o de difusión para alcanzar los niveles de alto vacío necesarios para el procesamiento. Esto asegura que el desgasificado del material sea la única fuente significativa de presión interna.

Logrando Precisión y Repetibilidad

La diferencia entre un horno básico y un sistema de grafitización avanzado radica en la precisión de sus capacidades de control y medición.

Control Multizona para Uniformidad de Temperatura

Para garantizar que toda la pieza de trabajo se grafitice de manera uniforme, el horno se divide en múltiples zonas de calentamiento. Cada zona tiene su propia fuente de alimentación independiente y bucle de control.

Este control multizona permite que el sistema compense los gradientes térmicos y garantice una uniformidad de temperatura constante incluso en piezas muy grandes o complejas.

Medición a Alta Temperatura para la Precisión

Los termopares estándar fallan a las temperaturas extremas de la grafitización. Por lo tanto, estos hornos dependen de pirómetros infrarrojos de alta temperatura.

Estos sensores ópticos sin contacto miden la radiación térmica emitida por la pieza de trabajo o los elementos calefactores, proporcionando datos de temperatura precisos y confiables al sistema de control sin ser consumidos por el calor.

Automatización y Seguridad Integradas

Los sistemas modernos integran todos los subsistemas —calentamiento, vacío y refrigeración— en un único controlador automatizado. Esto permite ciclos de proceso programables y repetibles.

Los enclavamientos de seguridad cruciales, como el apagado automático de la energía cuando se abre la puerta del horno, son características estándar para proteger a los operadores y al equipo.

Comprender las Compensaciones

El diseño de un horno implica equilibrar el rendimiento, el costo y los objetivos operativos. Las diferentes opciones en los componentes centrales conducen a diferentes resultados.

Calentamiento por Resistencia vs. Inducción

El calentamiento por resistencia es generalmente más simple y más rentable para una amplia gama de tamaños de horno. Sin embargo, los elementos calefactores son consumibles y eventualmente requerirán reemplazo.

El calentamiento por inducción puede ofrecer velocidades de calentamiento más rápidas y no tiene elementos consumibles de la misma manera, pero el costo de capital inicial y la complejidad del sistema de suministro de energía pueden ser mayores.

Selección del Material de Aislamiento

La elección del aislamiento influye en la eficiencia térmica y la longevidad del horno. El fieltro de grafito es una opción común y efectiva, pero puede ser frágil.

Las mantas de aislamiento rígido o los paneles CFC ofrecen una mayor rigidez estructural y durabilidad, lo que puede ser fundamental al procesar cargas muy grandes o pesadas, pero a menudo tienen un costo mayor.

Configuración del Sistema de Refrigeración

Aunque no forma parte del proceso de calentamiento, el sistema de refrigeración es fundamental para el tiempo de ciclo. Un sistema de enfriamiento rápido opcional, que utiliza un intercambiador de calor y un ventilador interno para hacer circular gas inerte como argón o nitrógeno, puede acortar drásticamente el tiempo necesario antes de que se pueda descargar el horno. Esta es una característica clave para entornos de producción.

Tomar la Decisión Correcta para su Aplicación

El diseño óptimo del horno está dictado completamente por su objetivo final, ya sea para investigación de materiales o fabricación de gran volumen.

- Si su enfoque principal es el desarrollo de procesos o la investigación: Priorice un horno con un sistema de control altamente flexible, registro de datos extenso y la capacidad de modificar fácilmente los perfiles de calentamiento.

- Si su enfoque principal es la producción de gran volumen: Enfatice la confiabilidad, los tiempos de ciclo cortos (lo que requiere un sistema de refrigeración eficiente) y la automatización avanzada para garantizar la repetibilidad con una mínima intervención del operador.

- Si su enfoque principal es el procesamiento de piezas ultra grandes o complejas: Céntrese en dimensiones de cámara personalizables, uniformidad de temperatura multizona probada y un sistema robusto de manipulación de materiales.

En última instancia, el horno de grafitización al vacío adecuado es aquel cuyas características de diseño se alinean directamente con las propiedades específicas del material y los objetivos de producción que necesita lograr.

Tabla Resumen:

| Característica Clave de Diseño | Función Principal |

|---|---|

| Sistema de Calentamiento | Genera temperaturas extremas (hasta 2850 °C) mediante calentamiento por resistencia o inducción. |

| Sistema de Vacío | Crea una atmósfera inerte libre de contaminación para un procesamiento de alta pureza. |

| Aislamiento de la Zona Caliente | Gestiona la energía térmica, enfocando el calor en la pieza de trabajo y protegiendo la cámara. |

| Sistema de Control | Garantiza precisión, uniformidad de temperatura y repetibilidad con control multizona y automatización. |

| Sistema de Refrigeración | Reduce el tiempo de ciclo con refrigeración rápida opcional para la eficiencia de producción. |

¿Listo para lograr resultados de grafitización superiores?

Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos.

Ya sea que su enfoque sea I+D, producción de gran volumen o procesamiento de piezas complejas, nuestros expertos pueden diseñar un horno de grafitización al vacío adaptado a sus objetivos específicos de material y producción. Contacte a KINTEL hoy para discutir su aplicación y descubrir la solución adecuada para usted.

Guía Visual

Productos relacionados

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Por qué el grafito es rentable para los hornos de vacío? Maximice el ROI y la eficiencia a largo plazo

- ¿Cuál es la importancia del vacío en relación con los componentes de grafito en los hornos? Prevenir la oxidación para temperaturas extremas

- ¿Cuál es la aplicación principal de los hornos de tratamiento térmico al vacío en la industria aeroespacial? Mejore el rendimiento de los componentes con precisión

- ¿Por qué se utilizan hornos de vacío para el revenido de muestras después de un tratamiento de borurado? Maestría en dureza del núcleo

- ¿Cómo reduce el tratamiento térmico al vacío la deformación de las piezas? Consiga una estabilidad dimensional superior