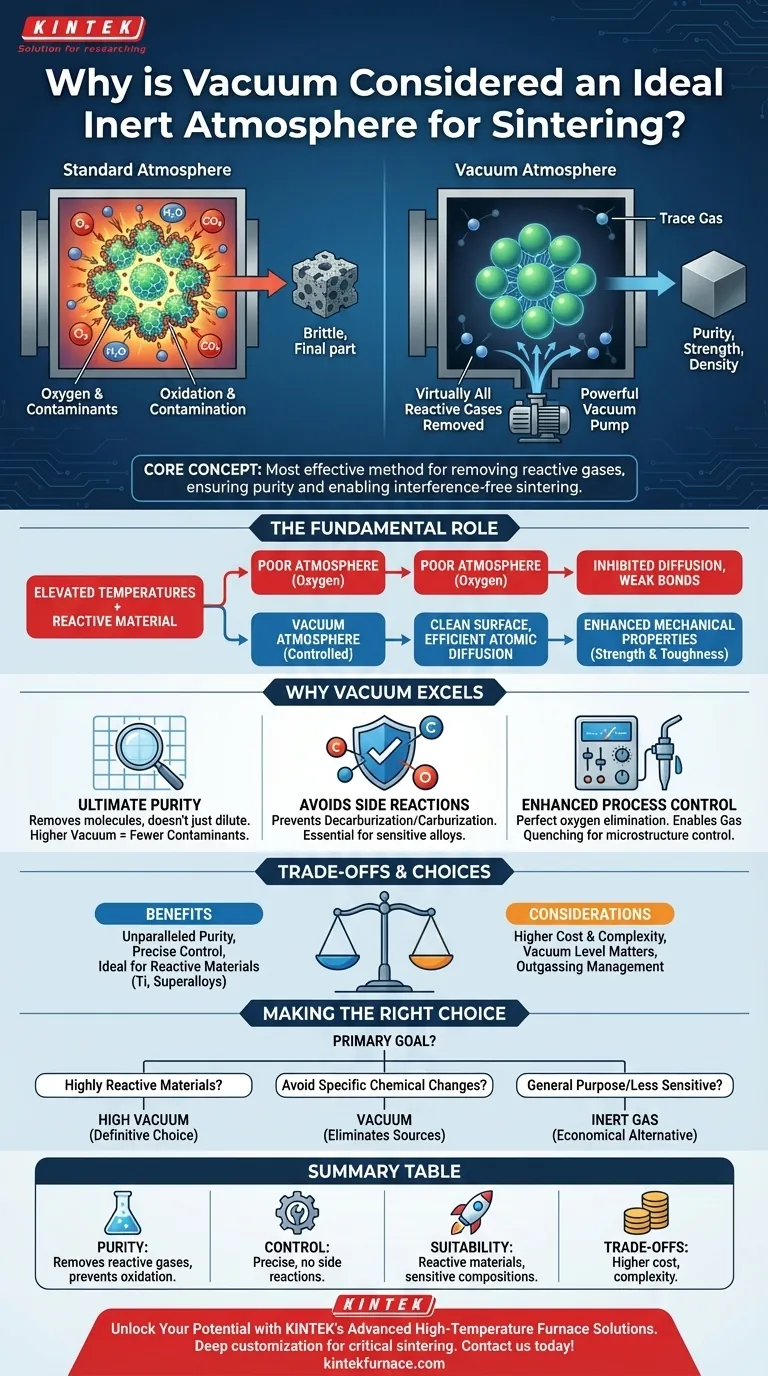

En esencia, el vacío se considera una atmósfera inerte ideal para la sinterización porque es el método más eficaz para eliminar prácticamente todos los gases reactivos del horno. Al crear un ambiente desprovisto de oxígeno y otros contaminantes potenciales, el vacío previene reacciones químicas no deseadas, asegurando la pureza del material y permitiendo que el proceso fundamental de sinterización se desarrolle sin interferencias.

La sinterización a altas temperaturas hace que los materiales sean altamente susceptibles a la oxidación y la contaminación. Mientras que los gases inertes pueden diluir los elementos reactivos, el vacío los elimina activamente, ofreciendo un nivel incomparable de control atmosférico y pureza que es crítico para los materiales de alto rendimiento.

El papel fundamental de la atmósfera en la sinterización

La sinterización implica la unión de partículas de material mediante calor, generalmente por debajo del punto de fusión del material. La atmósfera en la que esto ocurre no es un elemento pasivo; es una variable activa que puede ayudar u obstaculizar todo el proceso.

Prevención de la oxidación y la contaminación

A las temperaturas elevadas requeridas para la sinterización, la mayoría de los materiales se vuelven altamente reactivos. La principal amenaza es el oxígeno, que puede formar capas de óxido en las partículas, inhibiendo la difusión y la unión necesarias para la densificación.

Una atmósfera controlada es esencial para prevenir esto. Un vacío o un gas protector desplaza el aire ambiente, protegiendo el material de la oxidación y otras formas de contaminación química.

Habilitación de reacciones de sinterización

Más allá de ser simplemente protectora, la atmósfera adecuada puede promover activamente las reacciones de sinterización deseadas. Al eliminar los subproductos gaseosos y las impurezas de la superficie del material, un ambiente limpio permite una difusión atómica más eficiente entre las partículas.

Esto da como resultado una pieza final más fuerte y densa con propiedades mecánicas mejoradas como resistencia y tenacidad.

Por qué el vacío sobresale como una atmósfera "inerte"

Aunque los gases inertes como el argón o el nitrógeno se utilizan comúnmente, el vacío ofrece ventajas distintas, lo que lo convierte en la opción superior para muchas aplicaciones críticas.

Logrando la máxima pureza

Incluso los gases inertes de alta pureza contienen trazas de contaminantes. El vacío, por su naturaleza, elimina estas moléculas de la cámara en lugar de solo diluirlas.

Cuanto mayor sea el grado de vacío, menos moléculas quedan, creando un ambiente que se acerca lo más posible a una atmósfera perfectamente neutra. Esto minimiza cualquier posibilidad de reacción con el material que se está procesando.

Evitar reacciones secundarias no deseadas

El vacío es especialmente adecuado para materiales sensibles a gases específicos. Por ejemplo, algunas aleaciones son propensas a la descarburación (pérdida de carbono) o carburación (ganancia de carbono) en atmósferas que contienen gases a base de carbono.

Dado que el vacío no contiene tales elementos, previene completamente estas reacciones secundarias perjudiciales, una hazaña difícil de garantizar con otros controles atmosféricos. Esto lo hace esencial para procesar materiales con composiciones químicas estrictamente controladas.

Mejora del control del proceso

Los hornos de vacío modernos proporcionan un control perfecto y repetible sobre el entorno de procesamiento. Eliminan por completo la exposición al oxígeno, lo cual es crítico para materiales sensibles a la oxidación como el titanio, los metales refractarios y ciertas superaleaciones.

Además, muchos hornos de vacío integran sistemas de enfriamiento rápido, como el temple de gas, lo que permite un control preciso sobre la microestructura final del material una vez finalizada la sinterización.

Entendiendo las compensaciones

Aunque potente, el vacío no es la solución universal para todas las operaciones de sinterización. Comprender su contexto es clave para tomar una decisión técnica sólida.

El nivel de vacío importa

No todos los vacíos son iguales. El nivel de vacío requerido (bajo, medio o alto) depende completamente de la sensibilidad del material a la contaminación. Lograr y mantener un vacío muy alto requiere equipos más sofisticados y costosos.

Costo y complejidad

Los hornos de vacío son generalmente más complejos y caros de adquirir y operar que los hornos que utilizan un simple flujo de gas inerte. Para materiales menos sensibles donde la prevención básica de la oxidación es el único objetivo, una atmósfera de argón puede ser una solución más rentable.

Consideraciones sobre el desgasificado

Durante la fase inicial de bombeo, los materiales y el interior del horno pueden liberar gases atrapados, un fenómeno conocido como desgasificado. Esto debe gestionarse adecuadamente para garantizar que el nivel de vacío final sea suficiente para el proceso, lo que a veces requiere rampas de calentamiento o tiempos de mantenimiento específicos.

Tomar la decisión correcta para su objetivo

La selección de la atmósfera correcta es una decisión crítica del proceso que impacta directamente la calidad, el rendimiento y el costo de su componente sinterizado.

- Si su enfoque principal es procesar materiales altamente reactivos (por ejemplo, titanio, superaleaciones): Un alto vacío es la elección definitiva para garantizar la pureza y prevenir cualquier oxidación o contaminación no deseada.

- Si su enfoque principal es evitar cambios químicos específicos (por ejemplo, descarburación): El vacío es el ambiente ideal ya que elimina la fuente de los elementos reactivos que pueden estar presentes en otras atmósferas.

- Si su enfoque principal es la sinterización de propósito general de materiales menos sensibles: Un gas inerte que fluye como el argón puede proporcionar una protección adecuada contra la oxidación y puede ser una opción más económica.

En última instancia, elegir el vacío es una decisión para priorizar la integridad del material y el control del proceso por encima de todo.

Tabla resumen:

| Aspecto | Ventaja de la sinterización al vacío |

|---|---|

| Pureza | Elimina prácticamente todos los gases reactivos, previniendo la oxidación y la contaminación |

| Control | Permite un control preciso del proceso sin reacciones secundarias no deseadas como la descarburación |

| Idoneidad | Ideal para materiales altamente reactivos (p. ej., titanio, superaleaciones) y composiciones sensibles |

| Compensaciones | Mayor costo y complejidad en comparación con las alternativas de gas inerte |

Desbloquee todo el potencial de sus procesos de sinterización con las soluciones avanzadas de hornos de alta temperatura de KINTEK. Aprovechando una I+D excepcional y fabricación interna, ofrecemos hornos de mufla, tubulares, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD adaptados a sus necesidades experimentales únicas. Nuestra sólida capacidad de personalización profunda garantiza un rendimiento preciso para aplicaciones críticas como la sinterización de materiales reactivos. Contáctenos hoy para discutir cómo podemos mejorar la eficiencia de su laboratorio y los resultados de sus materiales.

Guía Visual

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de tratamiento térmico al vacío de molibdeno

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Por qué es esencial un ambiente de vacío para el sinterizado de titanio? Garantiza alta pureza y elimina la fragilidad

- ¿Cuál es el mecanismo de un horno de sinterización al vacío para AlCoCrFeNi2.1 + Y2O3? Optimice su procesamiento de aleaciones de alta entropía

- ¿Por qué es necesario un entorno de alto vacío para sinterizar compuestos de Cu/Ti3SiC2/C/MWCNTs? Lograr la pureza del material

- ¿Por qué es necesario un entorno de alto vacío en el empobrecimiento de la escoria de cobre? Maximice la eficiencia de su separación de mata

- ¿Qué condiciones de procesamiento proporciona un horno de vacío para las microsferas de TiCp/Fe? Sinterización a 900 °C