La aplicación de un horno de secado al vacío es fundamental para superar las barreras físicas dentro de las estructuras porosas de los electrodos. Utiliza presión negativa para forzar la solución precursora profundamente en el complejo marco LSC (Cobaltita de Lantano y Estroncio). Este proceso evacúa el aire atrapado que de otro modo bloquearía el líquido, asegurando que la modificación ocurra en todo el volumen interno en lugar de solo en el exterior.

Al eliminar activamente los bloqueos de aire dentro del material poroso, el tratamiento al vacío transforma la modificación superficial de un proceso de recubrimiento superficial a un método de impregnación profunda, garantizando que las películas nano-catalíticas se distribuyan uniformemente en todos los sitios activos del electrodo.

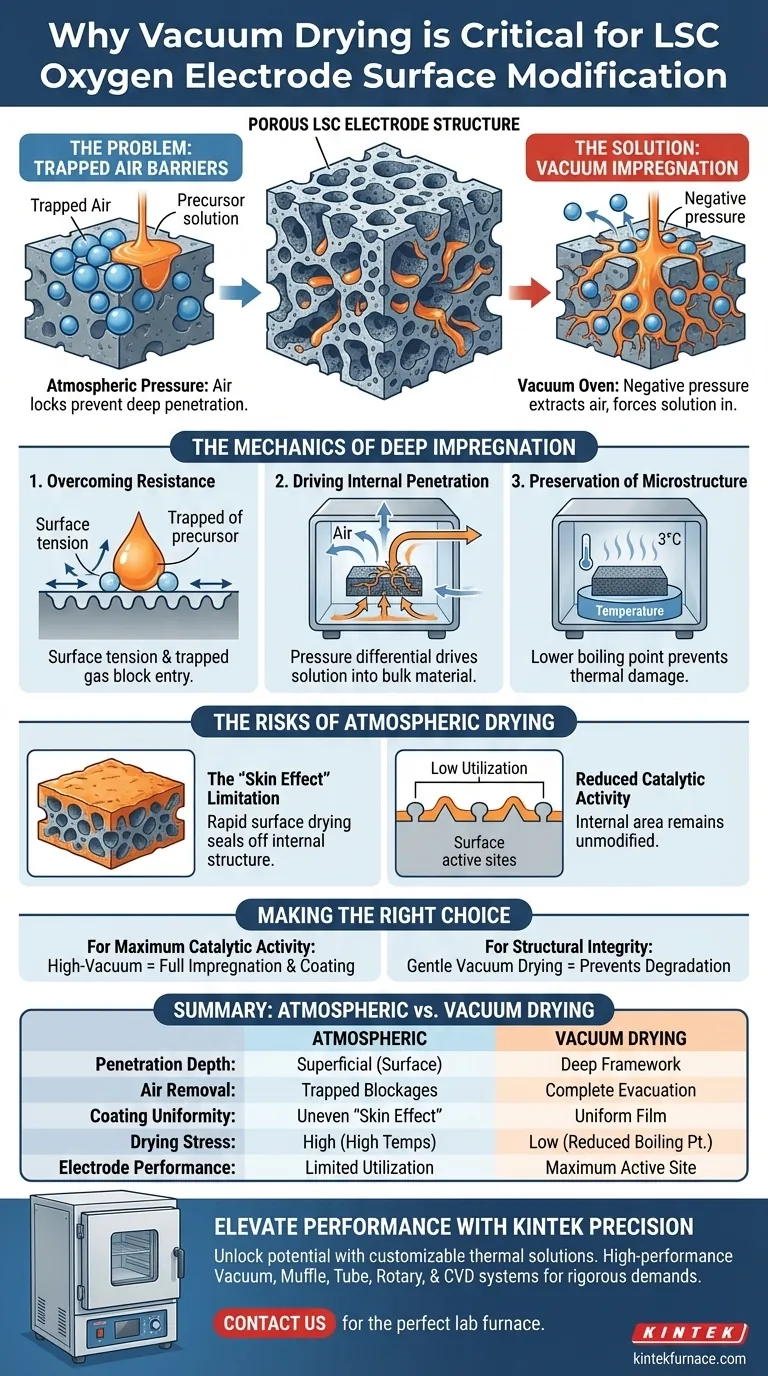

La Mecánica de la Impregnación Profunda

Superar la Resistencia Hidráulica

La estructura porosa de un electrodo de oxígeno LSC es naturalmente resistente a la penetración de líquidos debido a la tensión superficial y los gases atrapados.

Cuando aplica una solución precursora en condiciones atmosféricas normales, los bolsillos de aire permanecen atrapados en las profundidades de los microporos.

Un horno de secado al vacío crea un entorno de presión negativa que extrae físicamente este aire atrapado, creando un vacío que la solución precursora debe llenar.

Impulsar la Penetración Interna

Una vez que se evacua el aire, el diferencial de presión impulsa la solución precursora hacia las capas más profundas del marco del electrodo.

Esto asegura que el material activo no se pinte simplemente en la superficie, sino que se impregne en la masa del material.

Esta penetración profunda es el mecanismo que permite la formación de una película nano-catalítica uniforme en toda el área superficial interna.

Preservación de la Microestructura

Más allá de la impregnación, el secado al vacío facilita la eliminación de disolventes a temperaturas más bajas al reducir sus puntos de ebullición.

Esta evaporación suave evita el estrés térmico o el daño estructural que podrían ocurrir si se utilizara calor alto para secar a la fuerza los poros profundos.

Asegura que el electrodo mantenga su intrincada arquitectura porosa, que es vital para la difusión de gases durante la operación.

Los Riesgos del Secado Atmosférico

La Limitación del "Efecto Piel"

Sin asistencia de vacío, la solución precursora a menudo se seca rápidamente en la superficie exterior del electrodo.

Esto crea una "piel" o costra que bloquea los poros subyacentes, sellando efectivamente la estructura interna de la modificación.

Reducción de la Actividad Catalítica

Si el precursor permanece en la superficie, la gran mayoría del área superficial interna del electrodo permanece sin modificar y catalíticamente inactiva.

Esto resulta en un electrodo que teóricamente tiene un alto potencial pero que funciona mal en la práctica debido a la baja utilización del catalizador agregado.

Tomando la Decisión Correcta para su Objetivo

Para maximizar el rendimiento de los electrodos de oxígeno LSC, el proceso de secado debe tratarse como un paso de impregnación activo, no solo como una eliminación pasiva de líquido.

- Si su enfoque principal es la Actividad Catalítica Máxima: Priorice niveles de alto vacío para evacuar completamente los microporos, asegurando que cada superficie interna esté recubierta con el nano-catalizador.

- Si su enfoque principal es la Integridad Estructural: Utilice el vacío para reducir el punto de ebullición de los disolventes, permitiendo un secado suave que previene la degradación térmica del marco LSC.

El secado al vacío no es simplemente un método de evaporación; es el motor principal para lograr la utilización estructural total en electrodos porosos.

Tabla Resumen:

| Característica | Secado Atmosférico | Horno de Secado al Vacío |

|---|---|---|

| Profundidad de Penetración | Superficial (Solo Superficie) | Impregnación Profunda del Marco |

| Eliminación de Aire | El gas atrapado crea bloqueos | Evacuación completa de microporos |

| Uniformidad del Recubrimiento | "Efecto Piel" desigual | Película nano-catalítica uniforme |

| Estrés de Secado | Alto (Requiere temperaturas más altas) | Bajo (Punto de ebullición del disolvente reducido) |

| Rendimiento del Electrodo | Utilización catalítica limitada | Utilización máxima de sitios activos |

Mejore el Rendimiento de su Electrodo con la Precisión KINTEK

Desbloquee todo el potencial de sus materiales porosos con las soluciones térmicas avanzadas de KINTEK. Respaldado por I+D y fabricación expertas, KINTEK ofrece sistemas de vacío, mufla, tubo, rotatorio y CVD de alto rendimiento, todos completamente personalizables para cumplir con las rigurosas demandas de sus flujos de trabajo de modificación de superficies e impregnación.

No permita que el aire atrapado limite su investigación. Nuestra tecnología de secado al vacío garantiza una distribución uniforme del nano-catalizador y preserva la delicada microestructura de sus marcos LSC. Contáctenos hoy mismo para encontrar el horno personalizable perfecto para su laboratorio y dé el primer paso hacia una eficiencia catalítica superior.

Guía Visual

Referencias

- Binbin Liu, Tao Li. Pr<sub>2</sub>Ni<sub>0.8</sub>Co<sub>0.2</sub>O<sub>4+<i>δ</i></sub> impregnated La<sub>0.6</sub>Sr<sub>0.4</sub>CoO<sub>3−<i>δ</i></sub> oxygen electrode for efficient CO<sub>2</sub> electroreduction in solid oxide electrolysis cells. DOI: 10.1039/d4ra01848f

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- Horno de sinterización de porcelana dental al vacío para laboratorios dentales

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Cómo influye un sistema de calentamiento radiante dentro de un horno de vacío en las juntas soldadas? Consejos de expertos para una calidad superior

- ¿Cómo asegura un horno de vacío una producción de alta calidad? Logre una pureza y un rendimiento superiores para sus materiales

- ¿Qué beneficios de mantenimiento y actualización ofrecen los hornos de vacío personalizados? Optimice el rendimiento a largo plazo y el ahorro de costes

- ¿Cuáles son las tareas fundamentales de los sistemas de vacío y temperatura en CSS para películas de CZT? Control esencial para un alto rendimiento

- ¿Cuáles son las ventajas técnicas de utilizar un entorno de vacío para secar catalizadores de g-C3N4/Bi2WO6?

- ¿Por qué se requiere un horno de calentamiento eléctrico para el pretratamiento de recubrimiento con láser? Asegure recubrimientos AlxCoCrCuyFeNi de alta densidad

- ¿Qué tratamientos de materiales se pueden realizar en un horno de vacío? Logre resultados limpios y de alta calidad

- ¿A qué temperatura se realiza el soldamagnado al vacío? Consiga uniones fuertes y sin fundente en un entorno controlado