En esencia, los hornos de vacío personalizados están explícitamente diseñados para una viabilidad operativa a largo plazo mediante un mantenimiento simplificado y rutas de actualización planificadas. A diferencia de los modelos estándar, un horno personalizado se construye pensando en el servicio y la adaptación futuros, lo que le permite evolucionar con sus demandas de producción en lugar de convertirse en un callejón sin salida tecnológico.

La decisión de personalizar un horno de vacío no se trata solo de cumplir con los requisitos específicos del proceso actual. Es una inversión estratégica para reducir los costes operativos a largo plazo, minimizar el tiempo de inactividad y preparar su equipo de capital para el futuro frente a las cambiantes necesidades tecnológicas y de producción.

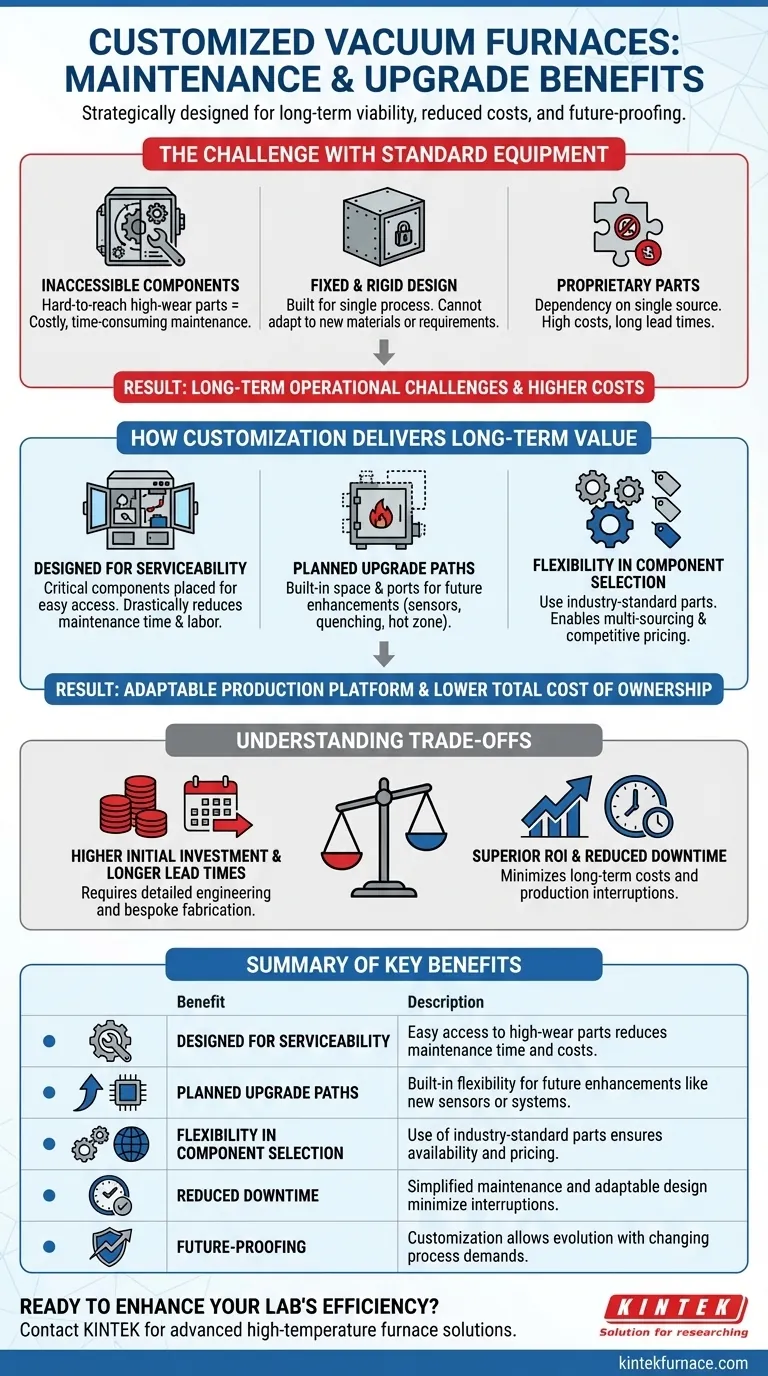

El reto con el equipo estándar

Los hornos estándar producidos en masa están diseñados para satisfacer un denominador común de necesidades a un precio competitivo. Esta filosofía de diseño a menudo crea desafíos a largo plazo en el mantenimiento y la adaptabilidad.

Componentes centrales inaccesibles

Muchos hornos estándar priorizan un tamaño compacto sobre la facilidad de mantenimiento. Esto puede colocar componentes de alto desgaste como elementos calefactores, bombas de vacío o conjuntos de termopares en lugares de difícil acceso, convirtiendo el mantenimiento rutinario en un proyecto costoso y que consume mucho tiempo.

Diseño fijo y rígido

Un horno estándar está construido para un único proceso definido. El tamaño de su cámara, la configuración de los puertos, la fuente de alimentación y el sistema de enfriamiento son fijos. Si sus requisitos de material cambian o necesita adoptar un nuevo proceso, el equipo a menudo no puede adaptarse, lo que obliga a una nueva inversión de capital.

El problema de las "piezas propietarias"

Algunos fabricantes de equipos estándar utilizan componentes propietarios que solo pueden adquirirse a ellos. Esto puede llevar a altos costes de reemplazo, largos plazos de entrega y una dependencia que pone en riesgo su programa de producción si una sola pieza deja de estar disponible.

Cómo la personalización ofrece valor a largo plazo

Un proceso de diseño personalizado le permite abordar la facilidad de servicio y las necesidades futuras desde el principio. Esto transforma el horno de una pieza de equipo estática en una plataforma de producción adaptable.

Diseñado para la facilidad de servicio

Durante la fase de diseño, puede especificar que los componentes críticos de alto desgaste se coloquen en lugares de fácil acceso. Esta simple directriz reduce drásticamente el tiempo y la mano de obra necesarios para las inspecciones, la limpieza y el reemplazo, lo que reduce directamente sus costes operativos y minimiza el tiempo de inactividad.

Rutas de actualización planificadas

Una ventaja clave de la personalización es construir para el futuro. El horno se puede diseñar con espacio adicional, puertos de repuesto o una fuente de alimentación sobredimensionada para dar cabida a futuras mejoras. Esto hace que sea factible añadir sensores avanzados, introducir un sistema de enfriamiento de gas más rápido o incluso cambiar toda la zona caliente años después.

Flexibilidad en la selección de componentes

Con una construcción personalizada, usted tiene la autoridad para solicitar el uso de componentes estándar de la industria y no propietarios para elementos como bombas, válvulas y controladores. Esto garantiza que pueda obtener piezas de repuesto de múltiples proveedores, promoviendo precios competitivos y asegurando la disponibilidad de piezas durante la vida útil del horno.

Comprensión de las compensaciones

Aunque los beneficios a largo plazo son significativos, un enfoque personalizado requiere reconocer ciertas realidades. La objetividad es crucial al realizar una gran inversión de capital.

Mayor inversión inicial

La personalización es un proceso más intensivo que implica ingeniería detallada y fabricación a medida. Esto naturalmente resulta en un coste inicial más alto en comparación con la compra de un horno estándar en stock.

Plazos de entrega más largos

Construir un horno según sus especificaciones exactas lleva tiempo. El proceso de diseño, aprobación, adquisición y fabricación de una unidad personalizada es significativamente más largo que el de un modelo estándar. Esto requiere una planificación más avanzada.

Dependencia del fabricante para actualizaciones importantes

Aunque puede especificar piezas estándar para el mantenimiento, el ADN de diseño central del horno pertenece al fabricante original. Para actualizaciones estructurales importantes o integraciones de sistemas complejas, es probable que deba volver a contactarlos, creando una relación técnica a largo plazo.

Tomar la decisión correcta para su operación

La elección entre un horno estándar y uno personalizado depende completamente de su estrategia operativa y sus objetivos a largo plazo.

- Si su enfoque principal es el coste inicial más bajo posible para un proceso estable e inmutable: Un horno estándar es probablemente la opción más pragmática.

- Si su enfoque principal es minimizar los costes operativos a largo plazo y el tiempo de inactividad de la producción: Un horno personalizado diseñado para facilitar el mantenimiento ofrecerá un retorno de la inversión superior.

- Si su enfoque principal es la adaptabilidad y la preparación de su inversión para el futuro frente a nuevos materiales o demandas de procesos en evolución: Un horno personalizado con rutas de actualización incorporadas es la única forma de garantizar la viabilidad a largo plazo.

En última instancia, invertir en un horno personalizado es una decisión para controlar el coste total de propiedad durante todo el ciclo de vida del equipo.

Tabla resumen:

| Beneficio | Descripción |

|---|---|

| Diseñado para la facilidad de servicio | El fácil acceso a los componentes de alto desgaste reduce el tiempo y los costes de mantenimiento. |

| Rutas de actualización planificadas | Flexibilidad incorporada para futuras mejoras como nuevos sensores o sistemas de enfriamiento. |

| Flexibilidad en la selección de componentes | El uso de piezas estándar de la industria garantiza la disponibilidad y precios competitivos. |

| Tiempo de inactividad reducido | El mantenimiento simplificado y el diseño adaptable minimizan las interrupciones de producción. |

| Preparado para el futuro | La personalización permite que el horno evolucione con las cambiantes demandas del proceso. |

¿Listo para mejorar la eficiencia de su laboratorio con un horno de vacío personalizado? En KINTEK, aprovechamos nuestra excepcional I+D y fabricación interna para ofrecer soluciones avanzadas de hornos de alta temperatura, incluidos hornos de vacío y atmósfera y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus requisitos experimentales únicos, reduciendo los costes a largo plazo y el tiempo de inactividad. Contáctenos hoy para analizar cómo podemos preparar sus operaciones para el futuro.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

La gente también pregunta

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso