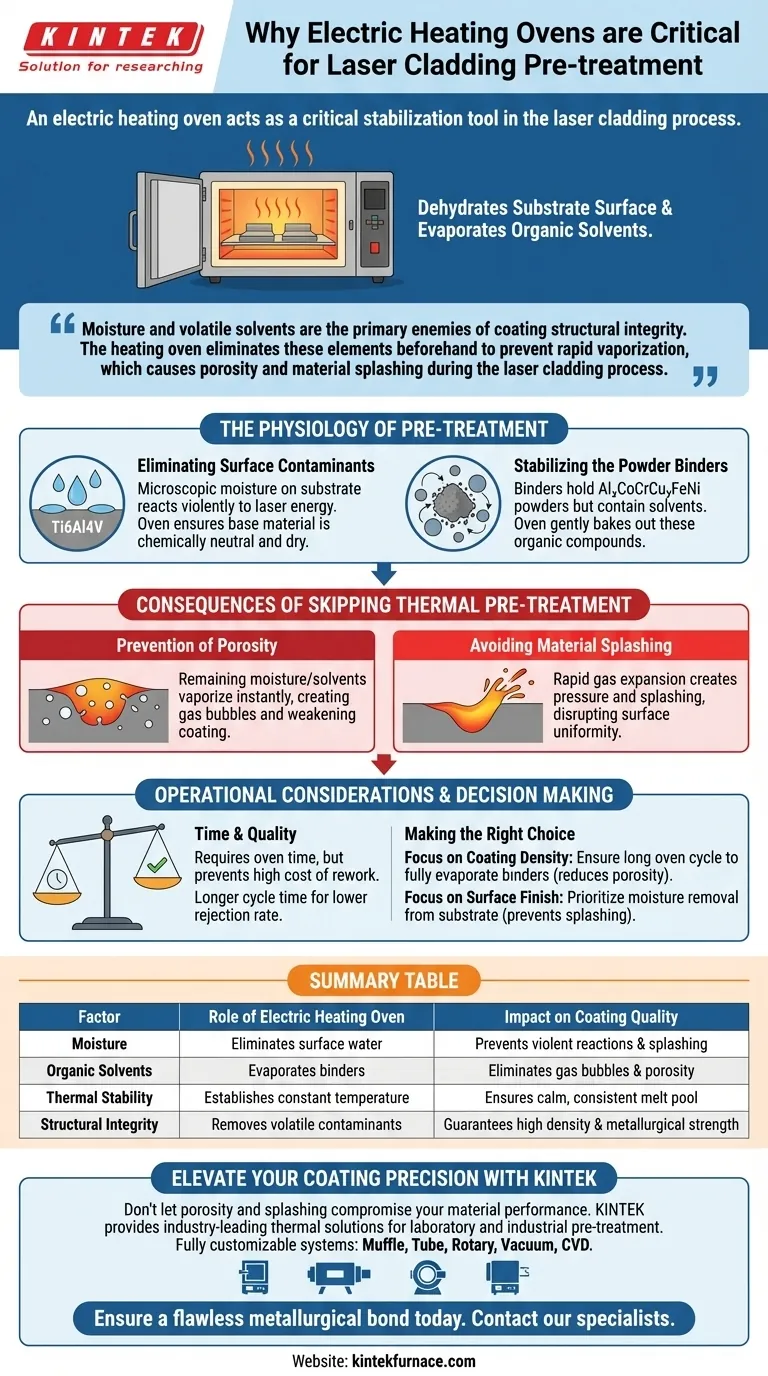

Un horno de calentamiento eléctrico actúa como una herramienta de estabilización crítica en el proceso de recubrimiento con láser al establecer un entorno de temperatura constante antes de la aplicación del láser. Su función principal es deshidratar completamente la superficie del sustrato y evaporar los disolventes orgánicos contenidos en los aglutinantes de los polvos AlxCoCrCuyFeNi precolocados.

La humedad y los disolventes volátiles son los principales enemigos de la integridad estructural del recubrimiento. El horno de calentamiento elimina estos elementos de antemano para prevenir la vaporización rápida, que causa porosidad y salpicaduras de material durante el proceso de recubrimiento con láser.

Fisiología del pretratamiento

Eliminación de contaminantes superficiales

El sustrato Ti6Al4V a menudo retiene capas microscópicas de humedad en su superficie. Si se deja sin tratar, esta humedad reacciona violentamente a la alta energía de un láser.

El horno de calentamiento eléctrico proporciona un entorno térmico estable para eliminar completamente esta humedad. Esto asegura que el material base esté químicamente neutro y seco antes de que comience el recubrimiento.

Estabilización de los aglutinantes del polvo

Los polvos AlxCoCrCuyFeNi precolocados dependen de aglutinantes para mantener su forma en el sustrato. Estos aglutinantes contienen típicamente disolventes orgánicos.

Aunque son necesarios para la aplicación, estos disolventes se convierten en contaminantes durante la fusión. El horno funciona para hornear suavemente estos compuestos orgánicos fuera del lecho de polvo.

Consecuencias de omitir el pretratamiento térmico

Prevención de la porosidad

Si la humedad o los disolventes permanecen durante el recubrimiento con láser, se vaporizan instantáneamente al contacto con el haz láser.

Esta vaporización crea burbujas de gas dentro del baño fundido. A medida que el metal se solidifica, estas burbujas quedan atrapadas, creando poros (porosidad) que debilitan significativamente el recubrimiento.

Evitar salpicaduras de material

La rápida expansión del agua o disolvente atrapado en gas crea presión. Esto a menudo resulta en "salpicaduras", donde el material fundido es expulsado del baño de fusión.

Las salpicaduras interrumpen la uniformidad de la capa de recubrimiento. Al secar la muestra primero, el horno asegura un baño de fusión tranquilo y consistente y una unión de alta calidad.

Consideraciones operativas

Equilibrio entre tiempo y calidad

El uso de un horno de calentamiento eléctrico introduce un paso adicional en el flujo de trabajo de fabricación. Requiere tiempo para que el horno alcance la temperatura constante y para que la muestra permanezca el tiempo suficiente para un secado completo.

Sin embargo, esta inversión de tiempo es necesaria para evitar el costo mucho mayor de la reelaboración. La compensación es un tiempo de ciclo más largo a cambio de una tasa de rechazo significativamente menor debido a defectos metalúrgicos.

Tomando la decisión correcta para su objetivo

Para maximizar el rendimiento de sus recubrimientos AlxCoCrCuyFeNi, considere lo siguiente con respecto al pretratamiento:

- Si su enfoque principal es la densidad del recubrimiento: Asegúrese de que el ciclo del horno sea lo suficientemente largo para evaporar completamente todos los aglutinantes orgánicos, ya que esto reduce directamente la porosidad.

- Si su enfoque principal es el acabado superficial: Priorice la eliminación de la humedad del sustrato para prevenir salpicaduras, que arruinan la uniformidad de la superficie.

Una interfaz seca y libre de disolventes es la única forma de garantizar una unión metalúrgica que resista el estrés operativo.

Tabla resumen:

| Factor | Función del Horno de Calentamiento Eléctrico | Impacto en la Calidad del Recubrimiento |

|---|---|---|

| Humedad | Elimina el agua superficial del sustrato | Previene reacciones violentas y salpicaduras de material |

| Disolventes Orgánicos | Evapora los aglutinantes en polvos precolocados | Elimina la formación de burbujas de gas y la porosidad interna |

| Estabilidad Térmica | Establece un entorno de temperatura constante | Asegura un baño de fusión tranquilo y consistente para una mejor unión |

| Integridad Estructural | Elimina contaminantes volátiles | Garantiza alta densidad de recubrimiento y resistencia metalúrgica |

Mejore la precisión de su recubrimiento con KINTEK

No deje que la porosidad y las salpicaduras comprometan el rendimiento de su material. KINTEK proporciona soluciones térmicas líderes en la industria diseñadas para rigurosos pretratamientos de laboratorio e industriales. Respaldados por I+D y fabricación expertas, ofrecemos una gama completa de sistemas de mufla, tubo, rotatorios, de vacío y CVD, todos totalmente personalizables para satisfacer sus requisitos específicos de recubrimiento con láser.

Asegure una unión metalúrgica impecable hoy mismo. Contacte a nuestros especialistas para encontrar su horno de alta temperatura ideal y experimente la ventaja KINTEK en precisión y durabilidad.

Guía Visual

Referencias

- Ling Zhou, Yueyi Wang. Effect of Al/Cu Ratio on Microstructure and High-Temperature Oxidation Resistance of AlxCoCrCuyFeNi High-Entropy Alloy Coatings. DOI: 10.3390/jmmp9010013

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1200℃ Horno de mufla para laboratorio

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno Rotativo Eléctrico Planta de Pirólisis Máquina Pequeño Horno Rotativo Calcinador

- 1400℃ Horno de mufla para laboratorio

La gente también pregunta

- ¿Cuáles son algunas aplicaciones de la soldadura fuerte al vacío? Logre uniones fuertes y limpias en la industria aeroespacial y más

- ¿Cuál es la función principal de un horno de secado al vacío en la síntesis de precursores de ZIF-8? Proteja la integridad de su MOF

- ¿Qué tareas críticas realiza un horno de secado al vacío para las películas de WPU? Garantiza la integridad de los materiales compuestos sin defectos

- ¿Por qué la unión por difusión de acero ODS y aleaciones de níquel debe realizarse en un horno de vacío? Lograr una integridad libre de poros

- ¿Qué le sucede al grado de vacío durante el proceso de calentamiento en un horno de vacío? Domine el desgasificado para un procesamiento térmico superior

- ¿Cómo previene un horno de vacío la oxidación de los metales? Descubra la pureza y la resistencia en el tratamiento térmico

- ¿Qué es el ciclo de quemado en un horno de vacío? Una clave para el tratamiento térmico de alta pureza

- ¿Por qué es esencial el control preciso de las tasas de flujo de H2 y C2H2 en la cementación por plasma de AISI 316L? Domina la S-Phase