La soldadura fuerte al vacío es un proceso de unión crítico utilizado ampliamente en industrias de alto riesgo como la aeroespacial, médica, automotriz y de defensa. Es el método preferido para crear uniones excepcionalmente fuertes, limpias y sin distorsión, particularmente en materiales avanzados que son difíciles o imposibles de unir utilizando técnicas de soldadura convencionales.

El verdadero valor de la soldadura fuerte al vacío no reside solo en su aplicación en componentes específicos, sino en su capacidad para resolver desafíos fundamentales de ingeniería. Permite la creación de ensamblajes complejos y de alta integridad a partir de materiales disímiles o sensibles sin comprometer sus propiedades estructurales o metalúrgicas.

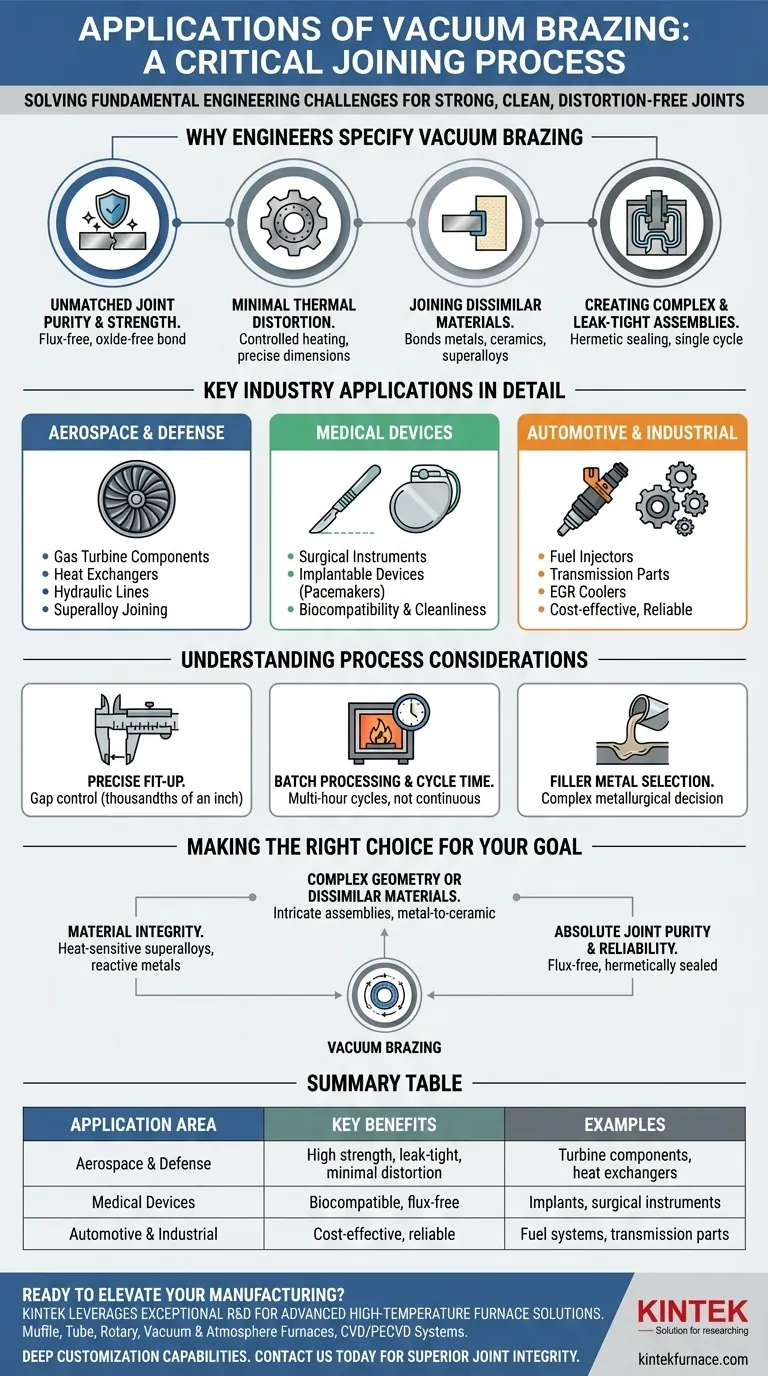

Por qué los ingenieros especifican la soldadura fuerte al vacío

La soldadura fuerte al vacío se elige cuando la integridad del ensamblaje final no es negociable. Sus ventajas se derivan directamente de la física de realizar el proceso dentro de un horno de alto vacío.

Pureza y resistencia de la unión inigualables

El proceso se lleva a cabo en un vacío controlado, un entorno libre de oxígeno y otros contaminantes. Esto previene completamente la formación de óxidos durante el calentamiento, lo que resulta en una unión metalúrgica excepcionalmente limpia y fuerte.

Dado que es un proceso libre de fundente, existe cero riesgo de que el fundente corrosivo quede atrapado dentro de la unión, un punto común de fallo en otros métodos de soldadura fuerte.

Distorsión térmica mínima

Los hornos de vacío permiten un calentamiento preciso y uniforme y un enfriamiento controlado de todo el ensamblaje. Este ciclo térmico gestionado minimiza las tensiones internas, evitando la deformación y la distorsión que a menudo afectan a las piezas soldadas.

Esto es crítico para componentes con tolerancias dimensionales ajustadas.

Unión de materiales disímiles y sensibles

La soldadura fuerte al vacío sobresale donde la soldadura falla, particularmente al unir materiales con diferentes propiedades. Se utiliza habitualmente para crear uniones fuertes entre acero inoxidable, superaleaciones de níquel, titanio, cobre e incluso no metales como la cerámica.

Esta capacidad es esencial para crear componentes que aprovechan las propiedades únicas de múltiples materiales en una sola pieza integrada.

Creación de ensamblajes complejos y estancos

El metal de aporte, atraído por la acción capilar, fluye hacia las uniones ajustadas a lo largo de todo un ensamblaje en un solo ciclo de horno. Esto permite la creación de componentes intrincados y con múltiples uniones que serían imprácticos de soldar.

Este proceso produce uniones herméticamente selladas, lo que lo convierte en el estándar para componentes críticos de sistemas de combustible, hidráulicos y de vacío donde cualquier fuga sería catastrófica.

Aplicaciones clave de la industria en detalle

Los beneficios únicos de la soldadura fuerte al vacío la hacen indispensable en varios sectores de fabricación avanzada.

Aeroespacial y defensa

Esta es la aplicación quintaesencial para la soldadura fuerte al vacío. Se utiliza para componentes de motores de turbina de gas, intercambiadores de calor y líneas hidráulicas. El proceso es vital para unir superaleaciones de alta temperatura sin alterar su metalurgia y garantizar una fiabilidad absoluta.

Los componentes deben soportar temperaturas y presiones extremas sin dejar de ser ligeros y resistentes a la fatiga, un estándar que la soldadura fuerte al vacío cumple constantemente.

Dispositivos médicos

En la fabricación de dispositivos médicos, la biocompatibilidad y la limpieza son primordiales. La soldadura fuerte al vacío se utiliza para ensamblar instrumentos quirúrgicos y dispositivos implantables, como marcapasos e implantes ortopédicos.

La naturaleza libre de fundente de la unión garantiza que no queden residuos nocivos, y su capacidad para unir materiales como el titanio y el acero inoxidable es fundamental para el rendimiento del dispositivo.

Automoción e industrial

Aunque a menudo se considera un proceso de alta gama, la soldadura fuerte al vacío también es rentable para producir componentes automotrices críticos en grandes volúmenes. Las aplicaciones incluyen inyectores de combustible, piezas de transmisión y enfriadores EGR.

El proceso proporciona la alta resistencia y el rendimiento hermético requeridos para los sistemas modernos de motor y transmisión, a menudo de manera más eficiente que los complejos procedimientos de soldadura.

Comprensión de las consideraciones del proceso

Aunque es potente, la soldadura fuerte al vacío es una herramienta específica para desafíos específicos. Comprender sus realidades operativas es clave para utilizarla eficazmente.

La necesidad de un ajuste preciso

La soldadura fuerte al vacío se basa completamente en la acción capilar para distribuir el metal de aporte. Esto significa que el espacio entre las piezas a unir debe diseñarse y controlarse cuidadosamente, normalmente dentro de unas pocas milésimas de pulgada.

Un ajuste deficiente dará como resultado una unión incompleta o débil.

Procesamiento por lotes y tiempo de ciclo

Un horno de vacío funciona por lotes. Un ciclo completo de carga, evacuación al vacío, calentamiento, soldadura fuerte y enfriamiento puede llevar varias horas.

Esta naturaleza por lotes significa que no es un proceso continuo como una línea de soldadura automatizada, un factor que debe considerarse en la planificación de la producción.

La selección del metal de aporte es fundamental

La elección de la aleación de aporte para soldadura fuerte es una decisión compleja. Debe tener un punto de fusión inferior a los materiales base, ser compatible con ellos y cumplir con los requisitos de rendimiento del ensamblaje final (por ejemplo, resistencia, resistencia a la corrosión).

Esto a menudo requiere experiencia metalúrgica para garantizar un resultado exitoso.

Tomar la decisión correcta para su objetivo

La selección de un proceso de unión depende completamente de las prioridades de ingeniería de su proyecto.

- Si su enfoque principal es la integridad del material: Especifique la soldadura fuerte al vacío para superaleaciones sensibles al calor o metales reactivos como el titanio para prevenir la oxidación y preservar sus propiedades mecánicas.

- Si su enfoque principal es la geometría compleja o los materiales disímiles: Este es el método ideal para unir ensamblajes intrincados o combinaciones como metal-cerámica que la soldadura no puede manejar.

- Si su enfoque principal es la pureza y fiabilidad absolutas de la unión: Para aplicaciones médicas, aeroespaciales o de vacío que requieren uniones herméticamente selladas y libres de fundente, la soldadura fuerte al vacío es la opción definitiva.

Al comprender sus principios fundamentales, puede aprovechar la soldadura fuerte al vacío no solo como un método de unión, sino como una herramienta estratégica para el diseño de ingeniería avanzada.

Tabla de resumen:

| Área de aplicación | Beneficios clave |

|---|---|

| Aeroespacial y defensa | Uniones de alta resistencia y estancas, distorsión mínima para superaleaciones |

| Dispositivos médicos | Uniones biocompatibles y libres de fundente para implantes e instrumentos |

| Automoción e industrial | Ensamblajes rentables y fiables para sistemas de combustible y piezas |

¿Listo para elevar su fabricación con soluciones de soldadura fuerte al vacío de precisión? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a industrias como la aeroespacial, médica y automotriz. Nuestra línea de productos, que incluye hornos de crisol, de tubo, rotatorios, hornos de vacío y con atmósfera, y sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus necesidades experimentales y de producción únicas. Contáctenos hoy para analizar cómo podemos ayudarle a lograr una integridad de unión y una eficiencia superiores.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de Vacío de Prensa Caliente Máquina de Prensa de Vacío Calentado

La gente también pregunta

- ¿Cómo afecta el entorno de oxígeno ultra bajo del sinterizado al vacío a los composites de titanio? Desbloquee el control avanzado de fases

- ¿Por qué es esencial un ambiente de vacío para el sinterizado de titanio? Garantiza alta pureza y elimina la fragilidad

- ¿Qué tareas realiza un horno de sinterización al vacío a alta temperatura para los imanes PEM? Lograr la densidad máxima

- ¿Por qué es esencial un alto vacío para el sinterizado de Ti-6Al-4V? Proteja sus aleaciones contra la fragilización

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento