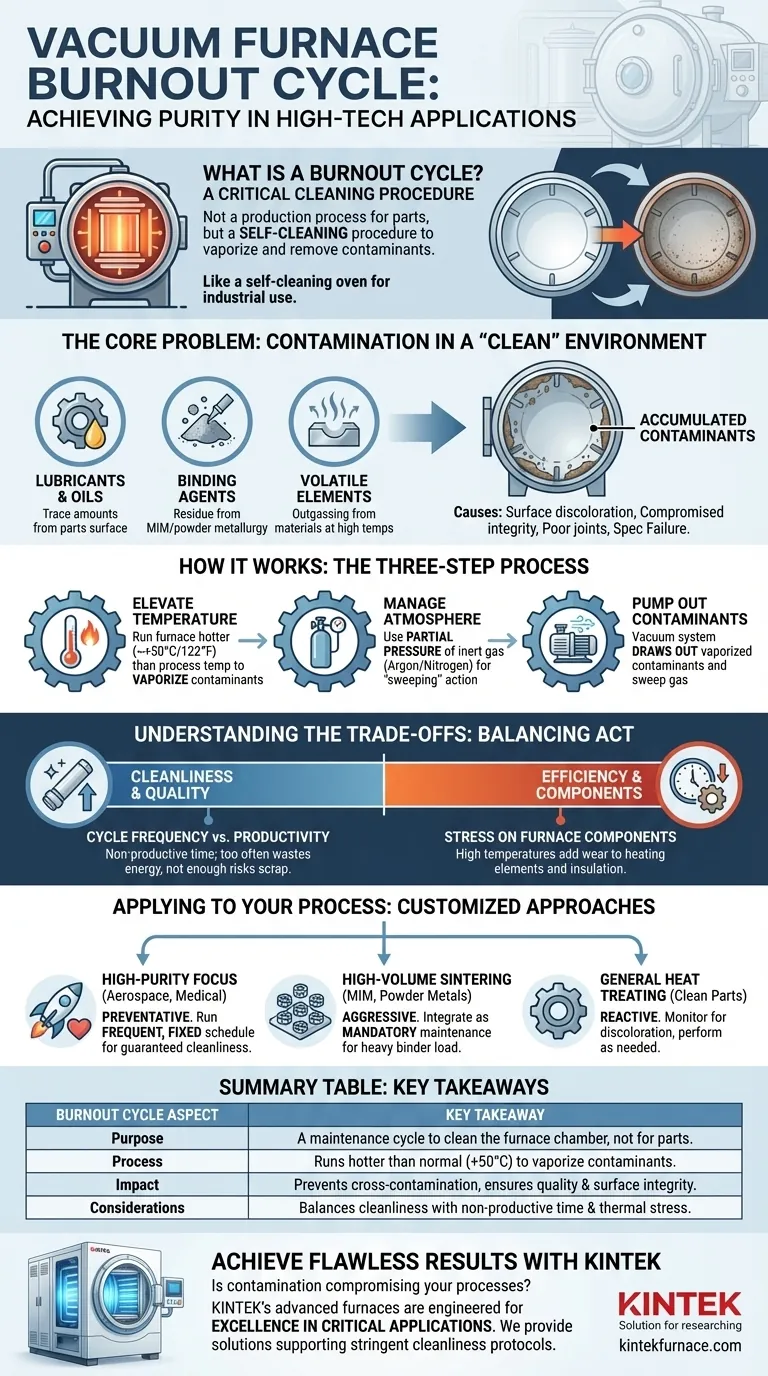

En un horno de vacío, un ciclo de quemado es una ejecución de mantenimiento periódica a alta temperatura realizada sin piezas en su interior. Su propósito es vaporizar y eliminar los contaminantes que se han acumulado dentro de la cámara del horno de ciclos de procesamiento anteriores, asegurando la limpieza requerida para futuros trabajos de alta calidad.

El ciclo de quemado no es un proceso de producción para tratar piezas; es un procedimiento de limpieza crítico para el propio horno. Piense en ello como un ciclo de autolimpieza de un horno, pero para un entorno industrial de alta tecnología, diseñado para mantener la integridad de la atmósfera de vacío y prevenir la contaminación cruzada entre lotes.

El problema central: Contaminación en un entorno "limpio"

La principal ventaja de un horno de vacío es su capacidad para calentar materiales en un entorno controlado, libre de oxígeno y otros gases que causan oxidación y contaminación. Sin embargo, con el tiempo, el interior "limpio" del horno inevitablemente se ensucia.

¿De dónde provienen los contaminantes?

Incluso con una preparación meticulosa, se introducen contaminantes en el horno. Las fuentes comunes incluyen:

- Lubricantes y aceites: Trazas de fluidos de corte o aceites de conformado que quedan en la superficie de las piezas.

- Agentes aglutinantes: Materiales utilizados en la pulvimetalurgia o el moldeo por inyección de metales (MIM) que están diseñados para quemarse durante el proceso, dejando residuos.

- Elementos volátiles: Los materiales que se procesan pueden liberar ciertos elementos a altas temperaturas (un proceso conocido como "desgasificación"), que luego se depositan en las superficies más frías dentro del horno.

El impacto de la contaminación

Si no se eliminan, estos depósitos acumulados se vaporizarán durante los ciclos de calentamiento posteriores. Luego pueden volver a depositarse en el nuevo lote de piezas limpias.

Esto puede llevar a graves problemas de control de calidad, como decoloración de la superficie, integridad estructural comprometida, malas uniones de soldadura o brazing, y un incumplimiento de las estrictas especificaciones de la industria (por ejemplo, en aplicaciones aeroespaciales o médicas).

Cómo funciona un ciclo de quemado

El ciclo de quemado es un proceso sencillo pero esencial diseñado para revertir esta acumulación de contaminantes.

Elevando la temperatura

El principio fundamental es hacer funcionar el horno a una temperatura más alta que su temperatura de funcionamiento normal. Una guía común es establecer la temperatura de quemado aproximadamente 50°C (122°F) más alta que el proceso más caliente que se ejecuta normalmente.

Esta temperatura elevada asegura que cualquier contaminante adherido a las paredes del horno, el aislamiento y los accesorios se vaporice completamente, convirtiéndolos de un depósito sólido en un gas.

Gestionando la atmósfera

El ciclo se puede ejecutar bajo un alto vacío o, más eficazmente, con una presión parcial de un gas inerte como argón o nitrógeno.

El uso de una presión parcial crea una acción de "barrido". El flujo lento y controlado de gas inerte ayuda a transportar los contaminantes vaporizados fuera de la zona caliente y hacia las bombas de vacío, mejorando la eficiencia del proceso de limpieza.

Bombeo de contaminantes

El sistema de bombeo de vacío del horno es la pieza final del rompecabezas. Extrae activamente los contaminantes vaporizados y cualquier gas de barrido de la cámara, eliminándolos permanentemente del sistema. Esto deja el interior del horno limpio y listo para la siguiente ejecución de producción.

Comprendiendo las compensaciones

Aunque esencial, un ciclo de quemado no está exento de costos y consideraciones. Representa un acto de equilibrio entre la limpieza y la eficiencia operativa.

Frecuencia del ciclo vs. Productividad

Un ciclo de quemado es tiempo no productivo. El horno está funcionando, consumiendo energía y sufriendo estrés térmico, pero no está produciendo piezas. La clave es determinar la frecuencia correcta. Ejecutarlo con demasiada frecuencia desperdicia tiempo y energía; no ejecutarlo con la suficiente frecuencia corre el riesgo de desechar piezas costosas debido a la contaminación.

Estrés en los componentes del horno

Hacer funcionar el horno a temperaturas superiores a su rango de procesamiento normal ejerce un estrés térmico adicional sobre los elementos calefactores, el aislamiento y la estructura de la zona caliente. Esta es una parte necesaria del mantenimiento, pero contribuye al desgaste de estos componentes a lo largo de su vida útil.

Necesidades específicas del proceso

La "suciedad" de su proceso dicta la necesidad de un quemado. Un horno utilizado para sinterizar piezas con aglutinantes pesados requerirá ciclos de quemado mucho más frecuentes y agresivos que un horno utilizado para un simple recocido de piezas muy limpias.

Cómo aplicar esto a su proceso

Su enfoque de los ciclos de quemado debe estar dictado por sus piezas, procesos y requisitos de calidad específicos.

- Si su enfoque principal son las aplicaciones de alta pureza (aeroespacial, médica): Ejecute ciclos de quemado preventivos en un horario frecuente y fijo para garantizar la limpieza de las piezas y eliminar cualquier riesgo de contaminación.

- Si su enfoque principal es la sinterización de alto volumen (MIM, metales en polvo): Integre ciclos de quemado agresivos como parte obligatoria de su protocolo de mantenimiento regular para gestionar la gran carga de residuos de aglutinantes.

- Si su enfoque principal es el tratamiento térmico general de piezas limpias: Monitoree las piezas para detectar los primeros signos de decoloración o contaminación de la superficie y realice un ciclo de quemado de forma reactiva, según sea necesario.

En última instancia, dominar el ciclo de quemado es clave para aprovechar todo el potencial de su horno de vacío y lograr resultados consistentemente impecables.

Tabla resumen:

| Aspecto del ciclo de quemado | Conclusión clave |

|---|---|

| Propósito | Un ciclo de mantenimiento para limpiar la cámara del horno, no un proceso de producción para piezas. |

| Proceso | Funciona a temperaturas más altas que los ciclos normales (típicamente +50°C) para vaporizar y eliminar los contaminantes acumulados. |

| Impacto | Previene la contaminación cruzada entre lotes, asegurando la calidad de las piezas y la integridad de la superficie. |

| Consideraciones | Equilibra la limpieza del horno con el tiempo no productivo y el estrés térmico en los componentes. |

Logre resultados impecables con un horno construido para la pureza

¿La contaminación está comprometiendo sus procesos de tratamiento térmico de alto valor? El diseño correcto del horno es el primer paso para asegurar un ambiente limpio y confiable.

Los hornos avanzados de alta temperatura de KINTEK están diseñados para la excelencia en aplicaciones críticas. Aprovechando nuestra excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios soluciones de hornos de vacío y atmósfera que respaldan estrictos protocolos de limpieza. Nuestra línea de productos, que incluye hornos de vacío y atmósfera, sistemas CVD/PECVD y más, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales y de producción únicos.

Permítanos ayudarle a eliminar los riesgos de contaminación y lograr resultados consistentes y de alta pureza.

Contacte con KINTEK hoy para discutir cómo nuestras soluciones pueden adaptarse a sus necesidades específicas.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en LP-DED? Optimice la integridad de la aleación hoy mismo

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior

- ¿Cuáles son las características operativas generales de un horno de vacío? Logre una pureza y precisión de materiales superiores