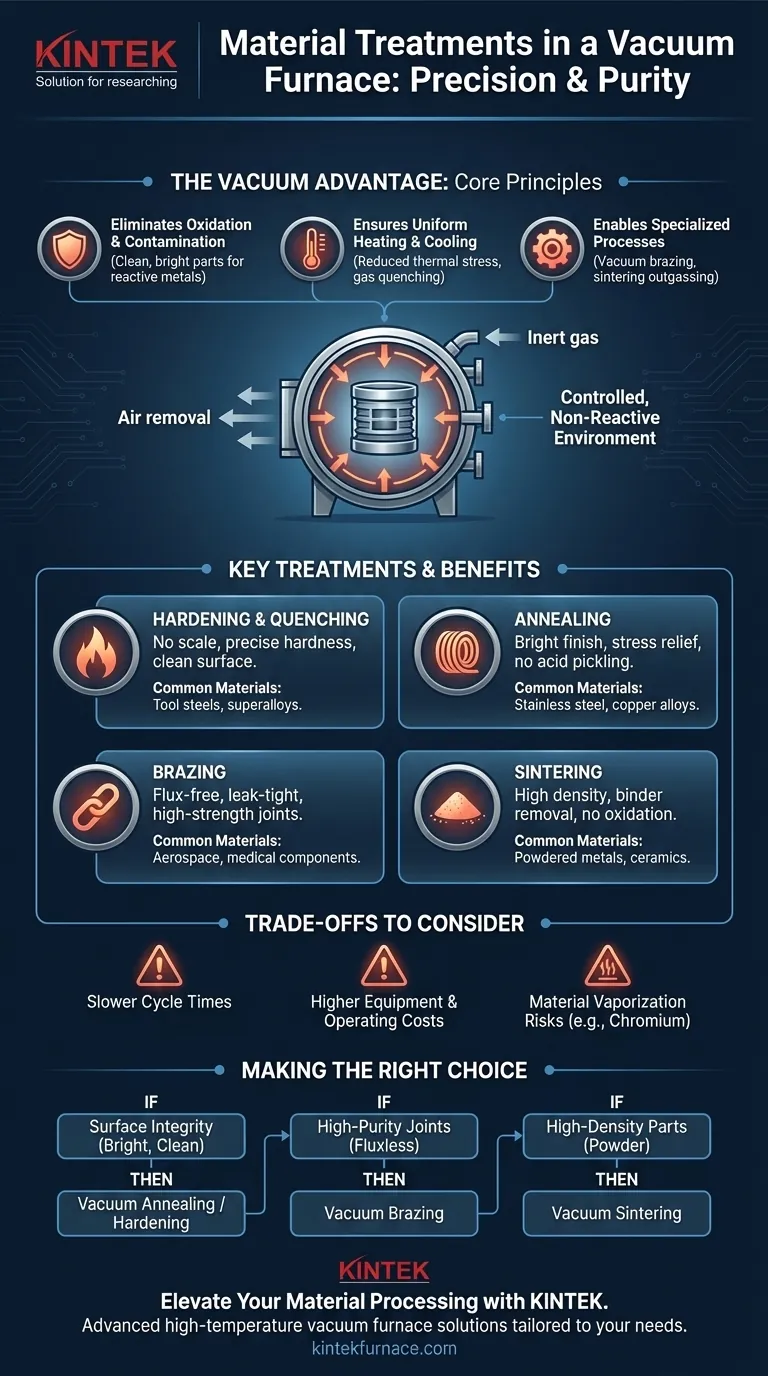

En resumen, un horno de vacío se utiliza para una amplia gama de procesos térmicos donde la protección del material contra la contaminación atmosférica es fundamental. Esto incluye tratamientos como endurecimiento y temple, recocido, revenido, soldadura fuerte, sinterización y modificaciones superficiales especializadas como carburación y nitruración. La ventaja clave es la capacidad de lograr piezas limpias y brillantes con propiedades metalúrgicas superiores.

El propósito fundamental de utilizar un horno de vacío no es solo calentar un material, sino crear un entorno altamente controlado y no reactivo. Al eliminar el aire, se elimina el riesgo de oxidación y otras reacciones superficiales, lo que permite tratamientos que son imposibles de lograr con la misma calidad en un horno convencional.

El Principio Fundamental: ¿Por qué usar un vacío?

Un horno de vacío funciona eliminando la atmósfera —principalmente oxígeno, nitrógeno y vapor de agua— de una cámara sellada antes y durante el proceso de calentamiento. Este paso aparentemente simple proporciona varias ventajas profundas para el procesamiento de materiales.

Eliminación de la oxidación y la contaminación

El beneficio más inmediato del vacío es la prevención de la oxidación. A altas temperaturas, la mayoría de los metales reaccionan fácilmente con el oxígeno para formar una capa de óxido en su superficie.

Esto es especialmente crítico para materiales reactivos como las aleaciones de titanio, los aceros inoxidables con alto contenido de cromo y las superaleaciones. Un entorno de vacío garantiza que estos materiales permanezcan limpios, brillantes y libres de contaminación superficial.

Garantizando un calentamiento y enfriamiento uniformes

Sin aire que cree corrientes de convección, el calor se transfiere principalmente por radiación. Esto resulta en un calentamiento extremadamente uniforme en toda la carga de trabajo, reduciendo el riesgo de estrés térmico y distorsión en piezas complejas.

Durante el enfriamiento, se puede utilizar un proceso llamado enfriamiento con gas, donde se introduce rápidamente un gas inerte a alta presión, como argón o nitrógeno. Esto permite un enfriamiento rápido y controlado sin las reacciones superficiales que ocurrirían en el aire abierto.

Habilitando Procesos Especializados

Ciertos procesos dependen de las propiedades únicas del vacío. Por ejemplo, la soldadura fuerte al vacío utiliza la ausencia de presión para ayudar a que el metal de aporte fundido penetre profundamente en una unión por acción capilar, creando uniones excepcionalmente fuertes y limpias sin la necesidad de fundentes corrosivos.

De manera similar, permite la eliminación de gases y aglutinantes atrapados de piezas de metal en polvo durante la sinterización, un proceso conocido como desgasificación.

Tratamientos Clave y su Ventaja en Vacío

Si bien muchos procesos se pueden realizar tanto en hornos atmosféricos como en hornos de vacío, el entorno de vacío ofrece beneficios distintivos que mejoran el resultado final de cada uno.

Endurecimiento, Temple y Revenido

En un vacío, las piezas pueden calentarse a su temperatura de austenización sin formar ninguna capa superficial. El temple posterior con gas a alta presión logra una dureza predecible y un acabado superficial limpio, eliminando a menudo la necesidad de limpieza o mecanizado posterior al tratamiento. El revenido sigue para reducir la fragilidad y lograr la tenacidad final deseada.

Recocido

El recocido al vacío se utiliza para ablandar materiales, aliviar tensiones internas y refinar su estructura granular. Para materiales como el acero inoxidable y las aleaciones de cobre, produce una superficie brillante y limpia que está lista para el siguiente paso de fabricación sin necesidad de decapado con ácido o chorreado.

Soldadura Fuerte

La soldadura fuerte al vacío es un proceso de primera para unir componentes. El ambiente limpio asegura que la aleación de soldadura moje y fluya perfectamente, creando uniones fuertes y herméticas que están libres de residuos de fundente. Esto es esencial para aplicaciones en las industrias aeroespacial, médica y de semiconductores.

Sinterización

Para piezas hechas de metal en polvo, la sinterización al vacío se utiliza para unir las partículas en un objeto sólido y denso. El vacío es crucial para eliminar lubricantes y aglutinantes utilizados en la etapa de compactación del polvo y para prevenir la oxidación, lo que inhibiría una unión adecuada y debilitaría el componente final.

Entendiendo las Compensaciones

Aunque potentes, los hornos de vacío no son la solución universal para todas las necesidades de tratamiento térmico. Es importante reconocer sus limitaciones para tomar una decisión informada.

Tiempos de Ciclo Más Lentos

Hacer vacío, estabilizar el ambiente y realizar ciclos de enfriamiento controlados puede tomar más tiempo que los procesos atmosféricos comparables. Esto hace que los hornos de vacío sean menos adecuados para piezas de alto volumen y bajo margen, donde la productividad es la principal preocupación.

Mayores Costos de Equipo y Operación

Los hornos de vacío son más complejos y costosos de construir, operar y mantener que sus contrapartes atmosféricas. Requieren bombas de vacío robustas, controles precisos y programas de mantenimiento más intensivos.

Riesgos de Vaporización del Material

Bajo un vacío profundo, algunos elementos de aleación —notablemente el cromo en aceros— pueden vaporizarse de la superficie del material a altas temperaturas. Esto se puede controlar utilizando una presión parcial de un gas inerte, pero añade una capa de complejidad al control del proceso.

Tomando la Decisión Correcta para su Objetivo

La decisión de utilizar un horno de vacío debe estar impulsada por las propiedades requeridas del producto final.

- Si su enfoque principal es la integridad de la superficie y el brillo: El recocido o endurecimiento al vacío es la elección ideal para materiales reactivos como el titanio, el acero inoxidable y los aceros para herramientas.

- Si su enfoque principal es crear uniones fuertes y de alta pureza: La soldadura fuerte al vacío proporciona una solución sin fundente que ofrece una calidad de unión superior para aplicaciones críticas.

- Si su enfoque principal es la producción de piezas de metal en polvo de alta densidad: La sinterización al vacío es esencial para eliminar contaminantes y lograr las mejores propiedades mecánicas posibles.

- Si su enfoque principal es el simple alivio de tensiones en metales no reactivos: Un horno atmosférico convencional puede ser una solución más rentable y rápida.

En última instancia, aprovechar un horno de vacío es una decisión estratégica para lograr un nivel de calidad y limpieza del material inalcanzable por otros métodos.

Tabla Resumen:

| Tipo de Tratamiento | Beneficios Clave en Vacío | Materiales Comunes |

|---|---|---|

| Endurecimiento y Temple | Sin oxidación, superficies limpias, dureza precisa | Aceros para herramientas, superaleaciones |

| Recocido | Acabado brillante, alivio de tensiones, sin limpieza con ácido | Acero inoxidable, aleaciones de cobre |

| Soldadura Fuerte | Uniones sin fundente, alta resistencia, herméticas | Componentes aeroespaciales, médicos |

| Sinterización | Alta densidad, eliminación de aglutinantes, sin contaminación | Metales en polvo, cerámicas |

¿Listo para elevar el procesamiento de sus materiales con precisión y pureza? En KINTEK, aprovechamos una excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos incluye hornos de mufla, tubulares, rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer sus requisitos experimentales únicos. Ya sea que trabaje con metales reactivos como el titanio o necesite uniones de alta pureza para aplicaciones críticas, KINTEK ofrece resultados fiables y libres de contaminación. Contáctenos hoy para discutir cómo nuestros hornos de vacío pueden optimizar el rendimiento de su laboratorio y lograr resultados superiores.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Por qué calentar paquetes de barras de acero en un horno de vacío elimina las vías de transferencia de calor? Mejore la integridad de la superficie hoy mismo

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga

- ¿Cuáles son las características operativas generales de un horno de vacío? Logre una pureza y precisión de materiales superiores

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento