El proceso de secado al vacío actúa como un escudo protector para las materias primas de carburo cementado ultrafino inmediatamente después del moldeo en bolas húmedas. Su función principal es eliminar disolventes, como el etanol anhidro, a temperaturas significativamente reducidas. Esto previene la oxidación de los polvos de nano-cobalto y nano-carburo de tungsteno altamente reactivos, preservando así la reactividad química del material para la fase final de sinterización.

Idea Clave: Al reducir el punto de ebullición de los disolventes, el secado al vacío permite una rápida desolvatación sin el calor destructivo que degrada los nanomateriales. Este paso es la "puerta de calidad" que garantiza que el polvo permanezca químicamente puro y físicamente suelto, permitiendo directamente la producción de cuerpos sinterizados de alta densidad.

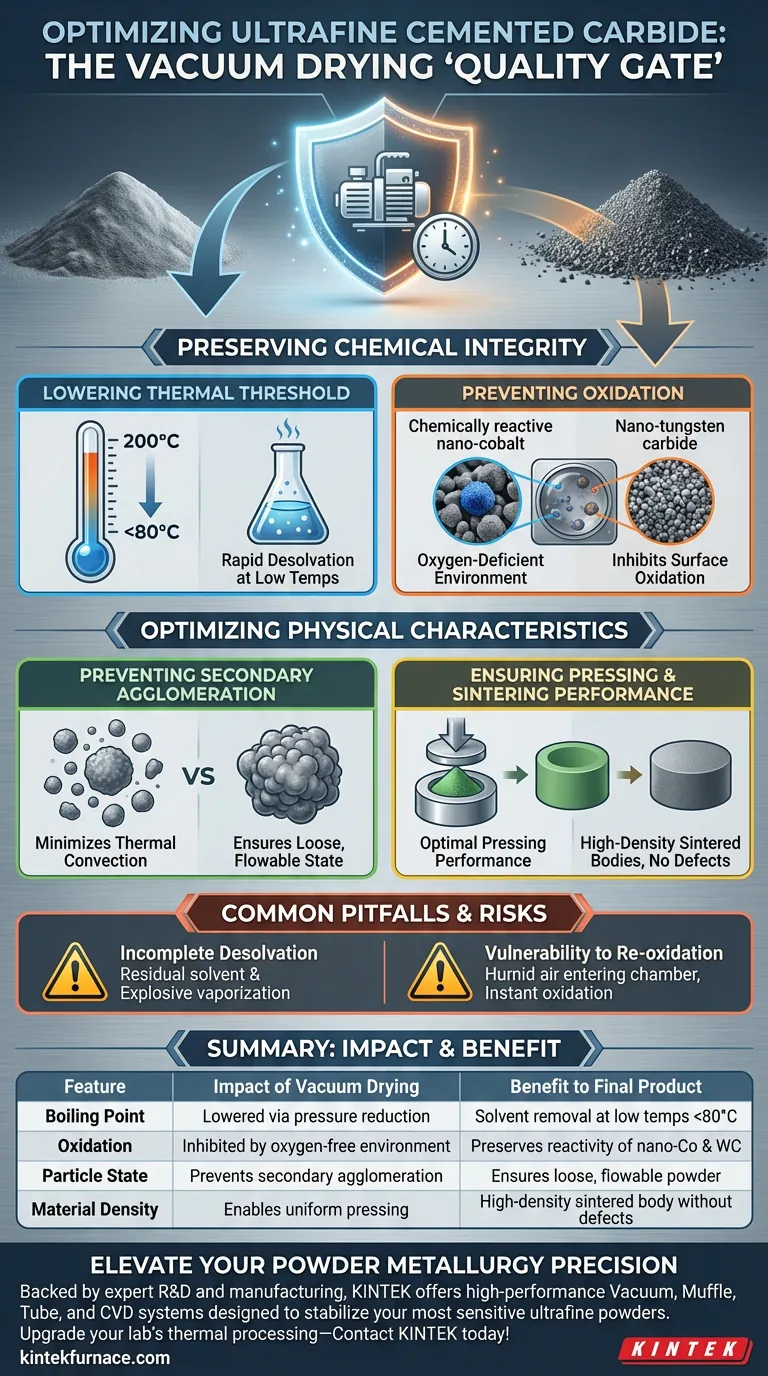

Preservación de la Integridad Química

La amenaza más inmediata para los polvos de carburo cementado ultrafino después del moldeo es la degradación química. El secado al vacío neutraliza esta amenaza mediante la manipulación de la presión.

Reducción del Umbral Térmico

En un entorno estándar, la eliminación de disolventes requiere calor elevado. Sin embargo, un entorno de vacío reduce significativamente el punto de ebullición de disolventes orgánicos como el etanol anhidro.

Esto permite que el disolvente se evapore rápidamente a temperaturas mucho más bajas (a menudo alrededor de 80°C). Se logra un secado completo sin someter el material a estrés térmico.

Prevención de la Oxidación de Agentes Activos

Los polvos ultrafinos, en particular el nano-cobalto y el nano-carburo de tungsteno, tienen áreas superficiales inmensas, lo que los hace químicamente "altamente activos".

Si se exponen a altas temperaturas o al aire, estos polvos se oxidan rápidamente. El secado al vacío crea un entorno deficiente en oxígeno que inhibe eficazmente la oxidación superficial, preservando las propiedades químicas originales de las materias primas.

Optimización de las Características Físicas

Más allá de la química, el estado físico del polvo seco dicta qué tan bien se puede procesar en pasos posteriores.

Prevención de la Aglomeración Secundaria

El secado a altas temperaturas bajo presión atmosférica normal a menudo conduce a una aglomeración severa, donde las partículas se fusionan en grumos duros.

El secado al vacío previene esto al minimizar la intensa convección térmica que impulsa la segregación. El resultado es un polvo que permanece en un estado suelto y fluible, en lugar de convertirse en una torta densa.

Garantía del Rendimiento de Prensado y Sinterización

Para que el producto final sea duradero, el cuerpo en verde (el polvo prensado) debe tener una densidad uniforme.

Al mantener un estado suelto y prevenir la oxidación, el proceso de vacío garantiza un rendimiento de prensado óptimo. Esta consistencia permite que el material alcance una alta densidad durante el proceso final de sinterización, evitando defectos estructurales.

Errores Comunes y Riesgos

Si bien el secado al vacío es superior para materiales ultrafinos, no está exento de sensibilidades operativas.

El Riesgo de Desolvatación Incompleta

Si el nivel de vacío es insuficiente o el tiempo del ciclo es demasiado corto, pueden quedar restos de etanol en el lecho de polvo.

Cualquier disolvente residual puede vaporizarse explosivamente durante las primeras etapas de la sinterización o causar problemas de porosidad de carbono en el carburo cementado final.

Vulnerabilidad a la Re-oxidación

El polvo seco es extremadamente reactivo inmediatamente después del proceso.

Si la cámara de vacío se ventila con aire húmedo o si el polvo se expone a la atmósfera mientras aún está caliente, puede ocurrir oxidación o hidrólisis instantánea. El material debe enfriarse al vacío o bajo gas inerte antes de manipularlo para mantener las ganancias obtenidas durante el secado.

Tomando la Decisión Correcta para su Objetivo

La importancia del secado al vacío cambia ligeramente dependiendo de qué aspecto del producto final sea su prioridad.

- Si su enfoque principal es la Dureza del Material Final: Priorice la prevención de la oxidación en el nano-carburo de tungsteno, ya que las impurezas de óxido actúan como concentradores de tensiones que debilitan el cuerpo sinterizado.

- Si su enfoque principal es la Precisión Dimensional: Concéntrese en la prevención de la aglomeración, ya que un polvo suelto y fluible garantiza un llenado uniforme del troquel y una contracción consistente durante la sinterización.

Dominar la etapa de secado al vacío no se trata solo de eliminar líquido; se trata de estabilizar el potencial del material antes del fuego de la sinterización.

Tabla Resumen:

| Característica | Impacto del Secado al Vacío | Beneficio para el Producto Final |

|---|---|---|

| Punto de Ebullición | Reducido mediante la disminución de la presión | Eliminación de disolvente a bajas temperaturas (<80°C) |

| Oxidación | Inhibida por el entorno libre de oxígeno | Preserva la reactividad del nano-Co y WC |

| Estado de las Partículas | Previene la aglomeración secundaria | Garantiza un polvo suelto y fluible |

| Densidad del Material | Permite un prensado uniforme | Cuerpo sinterizado de alta densidad sin defectos |

Mejore la Precisión de su Metalurgia de Polvos

No permita que la oxidación o la aglomeración comprometan la integridad de su material. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de Vacío, Muffle, Tubo y CVD de alto rendimiento diseñados para estabilizar sus polvos ultrafinos más sensibles. Ya sea que necesite un horno de laboratorio estándar o un sistema de alta temperatura totalmente personalizable para requisitos de sinterización únicos, nuestro equipo técnico está listo para ayudarle.

Mejore el procesamiento térmico de su laboratorio: ¡Contacte a KINTEK hoy mismo!

Guía Visual

Referencias

- Hao Jiang, Zhiwei Zhao. Effect of Metal Elements on Microstructure and Mechanical Properties of Ultrafine Cemented Carbide Prepared by SPS. DOI: 10.3390/molecules29071678

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

La gente también pregunta

- ¿Por qué es necesario un entorno de alto vacío para la deposición de electrodos de oro? Clave para la eficiencia de las células solares

- ¿Cómo se logra típicamente el enfriamiento en los hornos de vacío? Domine el tratamiento térmico de precisión para obtener resultados superiores

- ¿Cómo contribuye una bomba de vacío a la formación de estructuras de puntos de MoS2? Domine el control de crecimiento a nanoescala de precisión

- ¿Cuáles son las funciones clave de una máquina de prueba de alta temperatura y alto vacío? Evaluar la fiabilidad mecánica de los UHTCMC

- ¿Qué es la soldadura fuerte al vacío y en qué se diferencia de la soldadura fuerte tradicional? Descubra una integridad superior en las uniones

- ¿Para qué procesos se utilizan los hornos de vacío de pared caliente? Ideales para tratamientos térmicos de baja temperatura precisos y uniformes

- ¿Cuáles son las ventajas de usar un horno de secado al vacío para precursores de BiOCl? Garantizar la pureza y la eficiencia de sinterización

- ¿Cómo afecta la velocidad de enfriamiento al proceso de sinterización al vacío? Optimice las propiedades del material y evite defectos